Prototypen sind ideal, um eine Idee zu testen, das Erscheinungsbild eines Designs zu verbessern und ein Gefühl dafür zu bekommen, wie der Markt reagieren wird. Schließlich haben die meisten erfolgreichen Crowdfunding-Kampagnen mit Prototypen begonnen, die eine begeisterte Resonanz hervorriefen, die dazu beitrug, weitere Entwicklungsarbeiten zu finanzieren.

Aber an diesem Punkt, wenn ein Projekt vom Prototyp zur Einführung eines neuen Produkts übergeht, scheitern viele großartige Ideen. Es kann zu Problemen kommen, weil für die Herstellung eines Prototyps andere Techniken als für die Massenproduktion verwendet werden.

Produktentwickler müssen sich dieser Unterschiede bewusst sein und darauf vorbereitet sein, entsprechende Konstruktions-, Prognose- und Designänderungen vorzunehmen. Hier sind einige wichtige Fragen, die Sie auf Ihrer Produktentwicklungsreise berücksichtigen sollten.

Welches Verfahren wurde zur Herstellung des Prototyps verwendet?

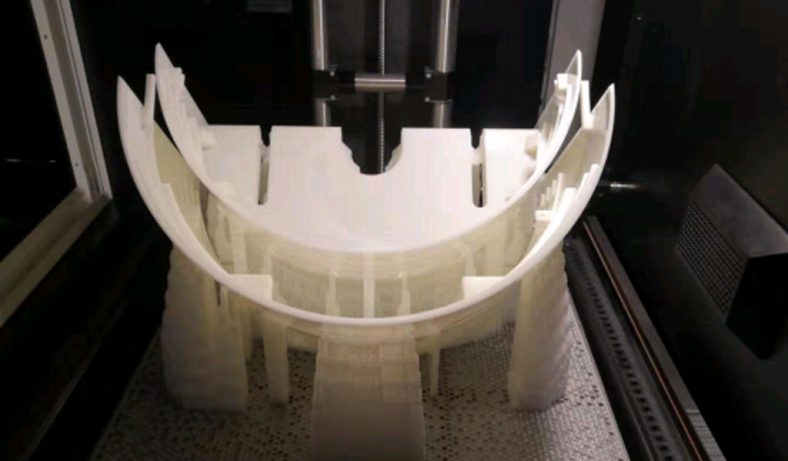

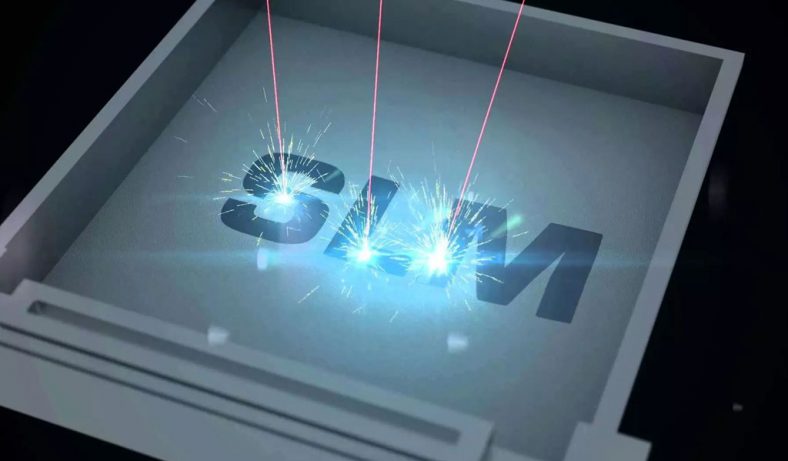

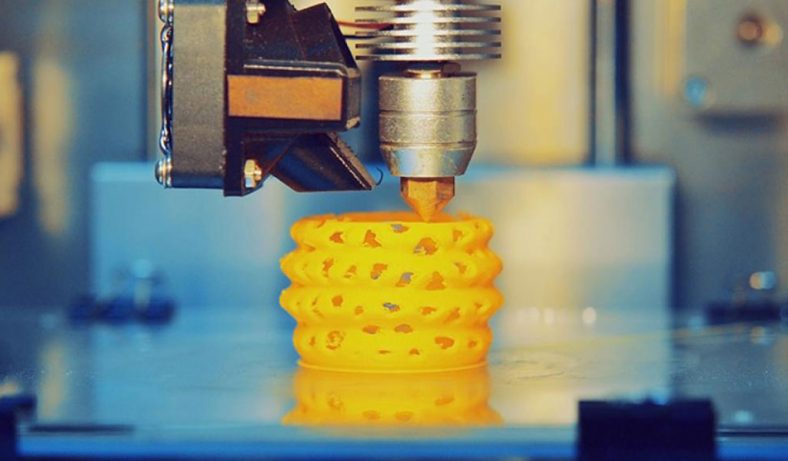

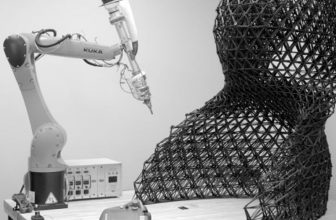

Metall-3D-Druck und Vakuumguss eignen sich hervorragend für die Herstellung von Prototypen. Jeder Prozess kann pro Teil etwas langsam sein, aber das ist kein wirkliches Problem, wenn Sie nur einen oder mehrere benötigen. Bei der Skalierung der Kleinserienproduktion für die Einführung eines neuen Produkts sollten jedoch unterschiedliche Fertigungslösungen in Betracht gezogen werden. Bei einem Vakuumguss-Prototypen ist es beispielsweise bei größeren Stückzahlen sinnvoll, sich für den Kunststoffspritzguss zu entscheiden.

Das Spritzgießen unterscheidet sich vom Vakuumgießen in vielerlei Hinsicht, sowohl in der Art des Prozesses als auch in den erzielten Ergebnissen. Erstens ist es erforderlich, dass ein hartes Werkzeug aus Aluminium oder Stahl besteht. Und beim Spritzgießen wird die strikte Einhaltung von Designregeln belohnt, die beim Vakuumgießen keine Rolle spielen. Dazu können die Abmessungen von Rippen und Vorsprüngen, die Verwendung von Zwickeln, minimale Wandstärken, Entformungsschrägen, die Positionen von Anschnitten, Läufern, Auswerferstiften und viele andere Überlegungen gehören.

Daher sollten Produktentwickler sicherstellen, dass ihre Pläne die zusätzlichen Kosten und die zusätzliche Markteinführungszeit berücksichtigen, die mit dem Übergang von einem Prozess zum anderen verbunden sind.

Werden die Ergebnisse gleich sein?

Ein durch CNC-Bearbeitung hergestelltes Einzelteil ist nicht identisch mit einem durch Druckguss hergestellten Gegenstück, und die Unterschiede können sowohl kosmetischer als auch mechanischer Natur sein.

Dies liegt daran, dass jeder Prozess seine eigenen Variablen einführt, die sich auf die Qualität auswirken können. Druckgussteile müssen beispielsweise mit Porosität zu kämpfen haben, und Porosität kann die Festigkeit des Teils einschränken oder die Oberflächenbeschaffenheit beeinträchtigen – was bei einem CNC-gefrästen Teil aus demselben Rohmaterial nicht der Fall ist.

Wenn ein Produktentwickler dies im Voraus versteht, kann er Kosten, Entwicklungsvorlaufzeiten sowie Konstruktions- und Testprotokolle für das fertige Teil berechnen.

Welches Material wurde verwendet?

Ein weiterer Gesichtspunkt ist die Wahl des Materials. Ein Prototyp kann naturgemäß aus fast allem hergestellt werden. Beim Übergang vom Prototyp zur Einführung eines neuen Produkts ist es am besten, exotische, schwer zu findende, teure oder schwer zu verarbeitende Materialien zu vermeiden. Die finanziellen und zeitlichen Zwänge der Produktion begünstigen den Einsatz von Materialien, die auf dem kommerziellen Markt problemlos in ausreichenden Mengen ohne Versorgungsunterbrechung erworben und effizient verarbeitet werden können.

Dies könnte das Aussehen und die Haptik des endgültigen Teils im Vergleich zum Prototyp beeinträchtigen, was jedoch möglicherweise durch den Einsatz alternativer Endbearbeitungstechniken ausgeglichen werden kann.

Wie war der Endbearbeitungsprozess?

Ein Prototyp, der sorgfältig geschliffen, poliert und von Hand mit einer individuellen Farbe bemalt wurde, sieht zweifellos großartig aus. Aber ist das im großen Maßstab praktikabel? Aufwändige Endbearbeitungen erfordern in der Regel viel Liebe zum Detail und sorgfältige Handarbeit. Dies ist für die Massenproduktion einfach nicht praktikabel, es sei denn, man möchte gezielt High-End-Kunden ansprechen. Für die meisten Produkte im Regal müssen Lösungen gefunden werden, die die Handarbeit auf ein Minimum reduzieren.

Eine Möglichkeit sind automatisierbare Prozesse. Eine andere mögliche Lösung besteht darin, bei einer Art von Endbearbeitung zu bleiben und nicht bei mehreren Endbearbeitungen, die jeweils einzeln bearbeitet werden müssten und eine viel größere Investition an Zeit und Geld bedeuten würden.

Wie viele Komponenten enthält der Build?

Wie bei aufwändiger Handarbeit ist es auch bei der Serienproduktion sinnvoll, die Anzahl der Einzelkomponenten auf ein Minimum zu beschränken. Weniger Teile erfordern einerseits weniger Montageaufwand, bergen aber auch ein geringeres Risiko für Bruch, Verlust, Abweichungen von den Toleranzspezifikationen und mögliche Abweichungen von einer Produktionscharge zur anderen. Bei der Massenproduktion ist die Minimierung aller Variablen die beste Möglichkeit, sowohl Geld zu sparen als auch eine gleichbleibende Qualität aufrechtzuerhalten.

Halte es einfach

Die Produktion legt großen Wert auf Wiederholbarkeit und Konsistenz, die Minimierung von Kosten, die Automatisierung von Prozessen und die Verwendung einfacher, leicht verfügbarer Materialien. Die zur Erfüllung dieser Kriterien erforderlichen technischen und gestalterischen Fähigkeiten können sich von denen unterscheiden, die zur Entwicklung der ersten großartigen Idee erforderlich waren. Wir stehen Ihnen gerne mit Rat und Tat zur Seite, wenn Sie Ihre CAD-Zeichnungen für ein kostenloses Angebot hochladen.

English

English