Bei der Herstellung eines Kunststoff-Spritzgussteils sind viele Druckformen erforderlich. Wir haben die Bedeutung des Klemmdrucks bereits erläutert. Schauen wir uns nun drei weitere an: Einspritzdruck, Haltedruck und Gegendruck.

Warum ist Ihnen das wichtig? Denn der richtige Ausgleich dieser Kräfte ist einer der Schlüssel zur Herstellung gleichbleibend guter Teile. Der Druck bestimmt die Qualität der fertigen Teile, die Zykluszeiten und letztendlich Ihre Stückkosten.

Einspritzdruck verstehen

Produktentwickler möchten so viele Teile wie möglich pro Stunde erhalten. Dies ist eine Möglichkeit, die Stückkosten zu senken, was bei Großaufträgen ein wichtiger Aspekt ist. Aus diesem Grund wird manchmal angenommen, dass man die Spritzgießmaschine durch eine bloße Erhöhung des Einspritzdrucks dazu zwingen kann, mehr Teile schneller herzustellen.

Allerdings wirken im Inneren der Form Kräfte, die diesen Ansatz einschränken. Um zu verstehen, warum, werfen wir einen Blick darauf, was während der ersten Formfüllsequenz passiert. Beim ersten Einspritzen ist die Form leer, sodass kaum Widerstand entsteht und sich die Kavität schnell füllt. Wenn es sich jedoch zu schnell füllt, kann es zu drei Arten von Defekten kommen.

Erstens kann das geschmolzene Harz in einem Strahl aus dem Anguss herausspritzen, anstatt gleichmäßig zu fließen. Das Harz trifft auf die gegenüberliegende Werkzeugwand, kühlt ab und verfestigt sich, wodurch ein fehlerhaftes Teil entsteht.

Zweitens schert Harz unter Überdruck, was bedeutet, dass die chemischen Bindungen zerstört werden und das Teil wiederum fehlerhaft ist.

Drittens kann ein hoher Einspritzdruck dazu führen, dass sich die Form an der Trennlinie öffnet. Dies führt zu Graten am Teil, kann aber, was noch wichtiger ist, das Formwerkzeug ernsthaft beschädigen. Dies liegt daran, dass sich die Form im leeren Zustand zunächst sehr schnell füllt und der innere Widerstand gering ist. Aber wenn es zu etwa 95 % gefüllt ist, steigt der Widerstand und damit auch der Innendruck. Um eine Zerstörung des Werkzeugs und eine Beschädigung der Maschine zu vermeiden, muss der Druck am Umschaltpunkt schnell zurückgefahren werden.

Wenn die Kunststoffspritzgießmaschine erkennt, dass sie den Umschaltpunkt erreicht hat, reduziert sie automatisch den Einspritzdruck und schaltet dann auf Nachdruck um, der eine etwas andere Funktion erfüllt.

Was ist Haltedruck?

Um die letzten etwa 5 % des Hohlraums eines Formwerkzeugs zu füllen, ist ein Halte- oder Staudruck erforderlich. Dieser Druck wird aus einigen wichtigen Gründen gegenüber dem anfänglichen Einspritzdruck verringert und für einen längeren Zeitraum gehalten.

Zum einen muss den in der Form eingeschlossenen Gasen Zeit gegeben werden, durch Entlüftungsöffnungen im Werkzeug zu entweichen. Zweitens trägt die Packung dazu bei, dass sich die Moleküle im Harz ausrichten und ihre höchste Dichte und damit größte Festigkeit und Stabilität erreichen.

Drittens benötigen auch dünnwandige Abschnitte im Teil Zeit, um sich vollständig zu füllen, und dies kann erreicht werden, indem über einen längeren Zeitraum relativ wenig Druck ausgeübt wird. Und schließlich ist der Haltedruck neben einer guten Werkzeugkonstruktion von entscheidender Bedeutung, um Spannungen im Teil abzubauen.

Bedenken Sie, dass der Haltedruck gegen eine andere Einschränkung abgewogen werden muss. Der Hohlraum muss schnell gefüllt werden, bevor der Anschnitt „einfriert“ und durch erstarrtes Harz verstopft wird. Daher muss der Verfahrenstechniker diese Kräfte innerhalb eines von der Temperatur und Chemie des Kunststoffs bestimmten Zeitraums sorgfältig kalibrieren.

Was ist Gegendruck?

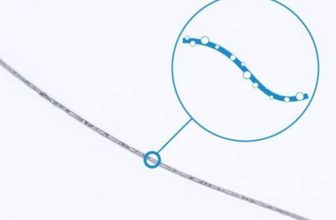

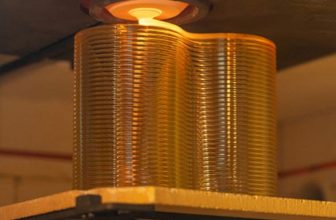

Während des Einspritzzyklus wird die sich hin- und herbewegende Schnecke der Spritzgießmaschine verwendet, um das geschmolzene Harz in das Anguss- und Angusssystem einzutauchen. Wenn der Zyklus abgeschlossen ist, muss die Schnecke zurückgezogen werden, damit das Fass für das nächste Teil gefüllt werden kann.

Gegendruck ist ein Widerstand im Zylinder der Spritzgießmaschine, der die Rückkehr der Schnecke in ihre Ausgangsposition verhindert. Dieser Widerstand ist gewollt und entsteht, wenn der Bediener ein Ventil an der Maschine steuert, um die Geschwindigkeit zu begrenzen, mit der die Hydraulikflüssigkeit, die die Bewegung der Schraube steuert, in den Behälter zurückfließt.

Warum ist Gegendruck notwendig?

Gegendruck ist notwendig, um den schweren Rillen an der Kolbenschnecke zusätzliche Zeit zum Mischen des nächsten Harzschusses zu geben. Die Schneidwirkung der Rillen erhitzt das Harz und sorgt von einem Schuss zum nächsten für eine gleichbleibende Dichte. Sie helfen auch dabei, alle im Harz enthaltenen Masterbatch-Farbpigmente gründlich zu vermischen.

Wie bei den anderen Parametern muss dieser Druck vom Prozesstechniker kontrolliert werden, damit das Harz nicht zu stark vermischt wird, was zu einer Zersetzung durch übermäßige Scherung führen kann.

Wie wirken sich diese Drücke auf Ihre Kunststoffspritzgussteile aus?

Wie bereits erwähnt, möchten Entwickler stets die Anzahl der Teile pro Stunde maximieren, um die Produktionskosten zu senken. Verantwortliche Prozesskontrolltechniker müssen jedoch mehrere Parameter innerhalb der Maschine sorgfältig ausbalancieren, um die Qualität zu kontrollieren und von einem Zyklus zum nächsten für Konsistenz zu sorgen.

Wir haben gelernt, dass höhere Drücke nicht immer zu einem schnelleren Durchsatz oder besseren Teilen führen. Es erfordert einen systematischen Ansatz, der Bedienererfahrung, gute Ausrüstung und optimiertes Werkzeugdesign kombiniert.

Wie wirkt sich der Druckverlust auf das Kunststoffspritzgießen aus?

Auch wenn alle Maschinenparameter optimal eingestellt sind und die Teile wunderbar herauskommen, heißt das nicht unbedingt, dass der Bediener einfach von der Maschine weggehen kann. Es können dennoch einige Dinge passieren, die jederzeit im Auge behalten werden müssen.

Zum einen unterliegen Maschinen einem Verschleiß. Das bedeutet, dass Ventile undicht werden oder Rückschlagringe versagen können. In diesem Fall ist es unmöglich, einen konstanten Formdruck aufrechtzuerhalten. Daher muss die Maschine ständig überwacht und in einwandfreiem Zustand gehalten werden.

Ein weiteres Problem entsteht, wenn Feuchtigkeit in die Harzmischung gelangt. Wenn Wasserdampf unter großer Hitze und hohem Druck steht, reagiert er natürlich als Dampf und drückt gegen das Innere der Form. Dies kann eine ordnungsgemäße Formfüllung unmöglich machen. Aus diesem Grund sind geeignete Pellettrockner mit Trockenmitteln die einzige Möglichkeit, einen konstanten Feuchtigkeitsgehalt sicherzustellen.

Wenn Sie ein wenig mehr darüber verstehen, wie dieser Prozess funktioniert, können Sie effektiver mit Ihrem Lieferanten kommunizieren und unterstreichen auch die Bedeutung einer guten Werkzeugkonstruktion.

Für weitere Informationen zum Kunststoffspritzguss abonnieren Sie unseren Newsletter, um branchenbezogene Informationen über Produktentwicklung, Herstellung und mehr zu erhalten.

English

English