Obwohl es die 3D-Drucktechnologie bereits seit den 1980er Jahren gibt, entwickelt sie sich ständig weiter und es werden ständig neue Verfahren eingeführt. Einige eignen sich am besten für Verbraucheranwendungen, andere für industrielle Umgebungen.

Allerdings eignen sich nicht alle Typen für Rapid Prototyping, eine Technik, mit der schnell Prototypen erstellt und eine Vielzahl von Lösungen in kürzerer Zeit getestet werden können. Werfen wir einen Blick auf die sieben besten Methoden für das 3D-Rapid-Prototyping, damit Sie deren Stärken und Schwächen selbst einschätzen und entscheiden können, welche die beste Option für Ihr nächstes Projekt sein könnte.

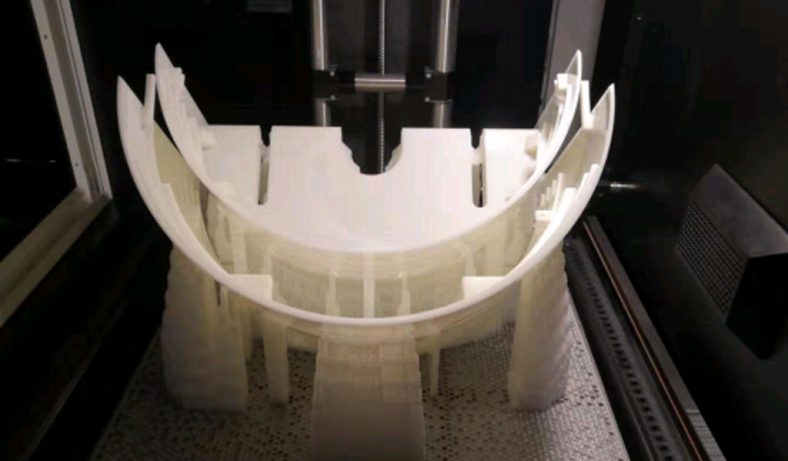

Stereolithographie (SLA)

Die Stereolithographie ist eine der ältesten und beliebtesten kommerziellen 3D-Druckmethoden der Branche. Bei diesem Verfahren wird UV-Licht verwendet, um lichtempfindliche Flüssigkeiten in feste 3D-Kunststoffe umzuwandeln. Diese Schichten werden aus zweidimensionalen Querschnitten des 3D-CAD-Modells abgeleitet und mit einem Softwaredateiformat namens .stl gesteuert.

Dies ist bemerkenswert, da .stl als erstes System zur Standard-Computersprache geworden ist, die von den meisten modernen 3D-Druckern verwendet wird, unabhängig von der verwendeten Drucktechnologie.

Die Stereolithographie eignet sich am besten für die Erstellung hochwertiger Prototypen, komplexer geometrischer Formen und Urmodelle für den Vakuumguss. SLA ist außerdem schnell und kostengünstig und das fertige Produkt ist oft stabil und hat eine glatte Oberfläche. Abhängig von der Maschine können Stützen erforderlich sein oder auch nicht.

Selektives Lasersintern (SLS)

SLS wurde in den 1980er Jahren von Carl Deckard patentiert und ist eine additive Fertigungsmethode, bei der pulverförmige Thermoplaste mithilfe eines Hochleistungslasers zu Teilen verschmolzen werden. Diese Teile werden Schicht für Schicht auf einer Bauplatte geformt. Da der Träger allseitig vom Pulvermedium umgeben ist, sind keine zusätzlichen Strukturen erforderlich.

SLS kann sowohl für Kunststoff- als auch für Metallprototypen eingesetzt werden. Wie bei vielen anderen Rapid-Prototyping-3D-Druckverfahren besteht der große Vorteil hier darin, dass Teile mit komplexen Geometrien wie internen Gitterstrukturen hergestellt werden können, die auf andere Weise nur schwer oder gar nicht möglich wären. Die Oberflächenbeschaffenheit ist jedoch in der Regel rau und erfordert möglicherweise Nacharbeiten, um sie zu vervollständigen, insbesondere wenn sie als Urmodell für den späteren Guss verwendet wird. Auch die Festigkeit ist nicht so hoch wie bei SLA-gedruckten Teilen.

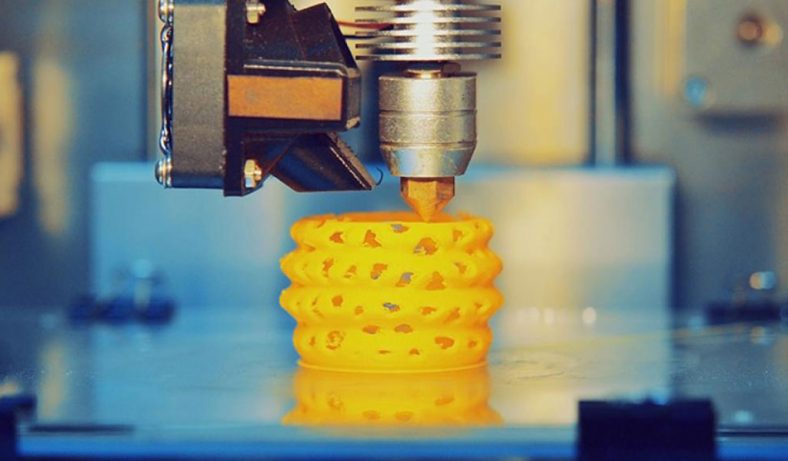

Fused Deposition Modeling (FDM)

FDM wurde von Scott Crump, Mitbegründer und Vorsitzender des führenden 3D-Druckherstellers Stratasys Ltd., entwickelt und erfreut sich in Branchen von der Automobilindustrie bis zur Konsumgüterherstellung großer Beliebtheit. Vereinfacht ausgedrückt verwenden FDM-Drucker ein thermoplastisches Filament, um 3D-Objekte zu erstellen. Das Filament wird dann im Zylinder einer Druckdüse geschmolzen. Sobald es zu heißem, flüssigem Harz wird, wird es Schicht für Schicht aufgetragen. Bevor ein Objekt gedruckt werden kann, muss es in ein Format konvertiert werden, das der 3D-Drucker verstehen kann, typischerweise ein .STL-Format.

Der FDM-Druck ist sauber, kostengünstig, benutzerfreundlich und kann verschiedene Arten und Farben von Kunststoff in einem einzigen Druck kombinieren. Außerdem ist es so sicher, dass sogar Kinder es in einem Klassenzimmer verwenden können. FDM-gedruckte Teile weisen jedoch eine schlechte Auflösung und Oberflächenqualität auf und die Teile sind im Vergleich zu anderen 3D-Rapid-Prototyping-Techniken nicht sehr stabil. Positiv zu vermerken ist, dass einer der größten Vorteile von FDM seine Skalierbarkeit ist, wodurch es sich ideal für die Erstellung von Prototypen und Modellen während der Entwicklungsphase eignet.

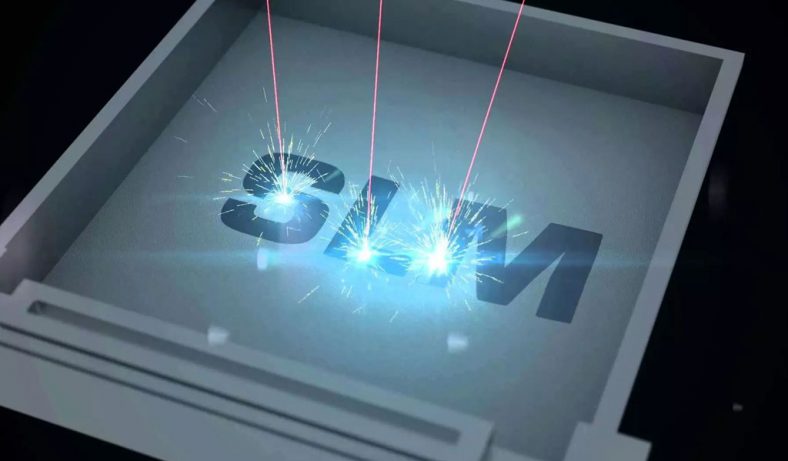

Selektives Laserschmelzen (SLM)

SLM, eine andere Form der Pulverbettschmelzung, ist ein industrieller Prozess, der sorgfältig kontrollierte Bedingungen erfordert. Bei diesem Ansatz wird ein Hochleistungslaser zum Schmelzen und Verschmelzen von Metallpulvern verwendet. Zu den üblichen Metallpulvern können Titan, Edelstahl, Maraging-Stahl und Kobalt-Chrom gehören.

SLM ist die bevorzugte Technik zur Herstellung anspruchsvoller Teile mit höchster Festigkeit, Haltbarkeit und Komplexität. Es ist wichtig zu beachten, dass der Prozess teuer sein kann und daher von einem erfahrenen Ingenieur überwacht werden sollte. Die Ergebnisse sind jedoch ideal für die anspruchsvollsten Anwendungen in den Bereichen Luft- und Raumfahrt, Automobil, Verteidigung und Medizin.

Herstellung laminierter Objekte

Bei LOM werden Materialien wie Kunststoff, Papier oder Metall durch ein System von Vorschubrollen auf einer Bauplattform ausgelegt. Bei jeder Schicht zeichnet ein computergesteuerter Laser oder ein anderes Schneidgerät das Muster nach. Die Bauplattform senkt sich dann um einen Sechzehntel Zoll ab, was der typischen Dicke einer Schicht entspricht, und ein neues Laminat wird darauf geklebt und der Prozess geht weiter.

Durch diesen Stapelprozess entsteht ein fertiges Teil, das weniger anspruchsvoll ist als ein SLS- oder SLM-Äquivalent, aber kostengünstiger ist und keine speziell kontrollierten Arbeitsbedingungen erfordert. Wenn Papier als Laminat verwendet wird, ähnelt das fertige Teil außerdem Massivholz und kann entsprechend bearbeitet werden.

Digitale Lichtverarbeitung

Diese Technologie ist eine weitere Variante der Polymerisation eines aushärtbaren Harzes und mit dem SLA-Druck vergleichbar. Es härtet das Harz mit einer konventionelleren Lichtquelle aus, erfordert aber auch Stützstrukturen und eine Nachhärtung nach dem Aufbau.

Der Ansatz ist im Allgemeinen schneller und es kann ein flacheres Fotoharzreservoir verwendet werden, was auch die Kosten senkt. Wie bei SLA weist das fertige Teil hervorragende Maßtoleranzen und Oberflächengüte auf.

Eine interessante Variante dieses Prozesses heißt CLIP (Continuous Liquid Interface Production). In diesem Fall wird das Teil in einer kontinuierlichen Bewegung aus dem Bottich gezogen – es gibt keine Schichten, es ist ein ununterbrochener Prozess. Beim Herausziehen des Teils passiert es eine Lichtschranke, die so programmiert ist, dass sie ihre Konfiguration ändert, um das erforderliche Querschnittsmuster auf dem Kunststoff zu erzeugen.

Binder Jetting

Binder-Jetting-Drucksysteme sind ein relativ neues Rapid-Prototyping-3D-Druckverfahren und bieten größere Bauvolumina als viele andere Power-Bed-Technologien auf dem Markt. Über ein horizontales, mit Metallpulver bedecktes Druckbett sprühen Hunderte von Düsen mikrofeine Tröpfchen eines flüssigen Bindemittels, um eine einzige Schicht zu bilden. Anschließend wird diese Schicht mit einer Walze verdichtet, erneut mit Pulver beschichtet und anschließend für die nächste Schicht aufgesprüht.

Wenn halbfertige Teile aus der Baukammer entnommen werden, müssen sie noch in einem Ofen ausgehärtet werden, um das Bindeharz auszubrennen und das Metallpulver zu einem Feststoff zu verschmelzen.

Der Vorteil hierbei ist, dass viele Teile gleichzeitig gedruckt werden können und das volle Volumen der Kammer genutzt werden kann. Solche Teile sind nicht so stark wie vollständig geschweißte SLS-Teile, können aber als mechanische Beschläge dienen. Obwohl sich diese Technologie noch in der Entwicklung befindet, kann sie bis zu 100-mal kostengünstiger sein als frühere Techniken.

English

English