ABS oder Acrylnitril-Butadien-Styrol ist ein in der Industrie weit verbreitetes thermoplastisches Polymer, das vor allem für seine gute Schlagzähigkeit bei niedrigen Temperaturen und sein geringes Gewicht bekannt ist. ABS-Kunststoff ist auch im 3D-Druckmarkt beliebt und wird oft mit PLA verglichen. Es wird am häufigsten im FFF-Verfahren verwendet, ist aber auch in Harzform erhältlich, was den Einsatz bei der Photopolymerisation ermöglicht. Im folgenden Leitfaden werfen wir einen genaueren Blick auf ABS, einschließlich seiner Produktion und Leistung, 3D-Druckverfahren, Anwendungen, großen Hersteller und Preisgestaltung.

ABS-Produktion und Eigenschaften

ABS war einer der ersten Kunststoffe, die in industriellen 3D-Druckern verwendet wurden, und wurde um 1990 entwickelt. Diese Art von thermoplastischem Polymer wird „Terpolymer“ genannt, ein Polymer, das aus drei verschiedenen Monomeren synthetisiert wird. In diesem Fall wird es normalerweise durch Polymerisation von Acrylnitril und Styrol in Gegenwart von Polybutadien gewonnen – normalerweise 20 % Acrylnitril, 25 % Butadien und 55 % Styrol, daher der Name ABS. Daher können die Eigenschaften von ABS durch die Steuerung dieser Verhältnisse verändert werden; Styrol verleiht ABS beispielsweise Steifigkeit und Glanz, während Butadien ihm Schlagfestigkeit und Tieftemperatureigenschaften verleiht.

Es ist wichtig zu bedenken, dass ABS aus Erdöl hergestellt wird, während PLA aus natürlichen Ressourcen wie Maisstärke hergestellt wird. Dies wirft in der Branche oft Fragen zur Nachhaltigkeit auf, aber ABS ist tatsächlich recycelbar, obwohl es von Recyclingzentren nicht allgemein akzeptiert wird. Aus ökologischer Sicht kann dies als Vorteil angesehen werden, da PLA zwar technisch gesehen biologisch abbaubar ist, dies jedoch nur unter den richtigen Bedingungen, was die Frage aufwirft, ob es wirklich umweltfreundlich ist.

In Bezug auf die Leistung bietet ABS-Kunststoff eine gute Steifigkeit und hohe Schlagfestigkeit und bleibt dabei leicht und erschwinglich, was ihn zu einem beliebten Material auf dem 3D-Druckmarkt macht. Darüber hinaus ist es chemikalien- und hitzebeständig und eignet sich daher ideal für industriellere Anwendungen, wie wir später in diesem Artikel sehen werden.

ABS-Kunststoff im 3D-Druck

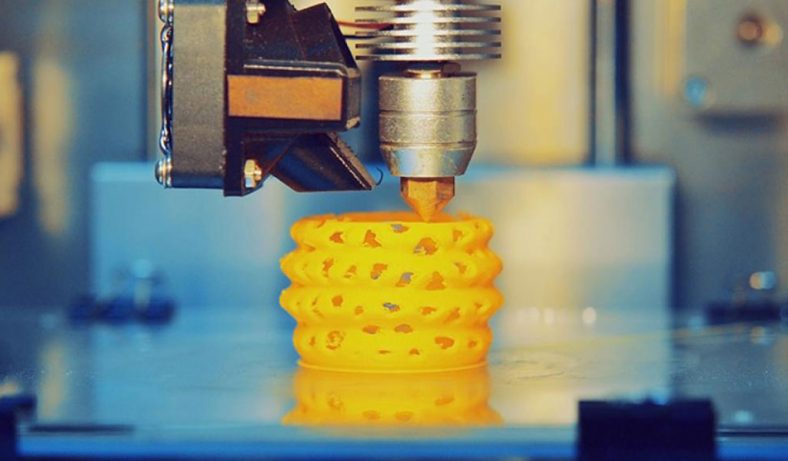

Wie bereits erwähnt, gibt es ABS sowohl in Filament- als auch in flüssiger Harzform – wir konzentrieren uns auf Ersteres. Daher ist dieser Thermoplast in Filamentform mit einem Durchmesser von 1,75 mm oder 2,85 mm und in verschiedenen Farben erhältlich. Obwohl ABS schwieriger zu drucken ist als PLA, ist es aufgrund seiner Schlagfestigkeit und hohen Temperaturbeständigkeit (-20 °C bis 80 °C) nach wie vor ein sehr beliebtes Material bei 3D-Druckprofis. Es ist undurchsichtig, bietet eine glatte, glänzende Oberfläche und kann mit Aceton chemisch verschweißt werden.

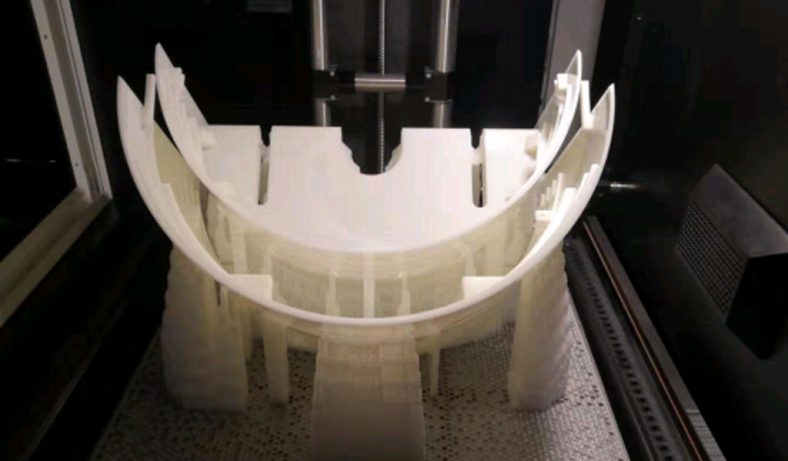

Da die Schmelztemperatur von ABS etwa 200 °C beträgt, empfiehlt sich eine Extrusionstemperatur zwischen 230 und 260 °C. Zusätzlich muss eine beheizte Druckplatte (zwischen 80 und 130 °C) verwendet werden. Tatsächlich handelt es sich um einen Kunststoff, der bei Kontakt mit Luft schrumpft. Wenn er sich also nicht auf einer erhitzten Platte befindet, verformt er sich und löst sich von der Platte: Wir nennen das Warping. Für große Stücke empfehlen sich sogar Spezialkleber wie Kapton oder Haftlack. Abschließend empfiehlt es sich aus zwei Gründen, einen 3D-Drucker mit geschlossenem Gehäuse zu verwenden: Zum einen aus Gründen der Sicherheit des Benutzers, da ABS-Kunststoff Partikel abgibt, die für den Benutzer gefährlich sein können, zum anderen, weil die Temperaturkontrolle beim Arbeiten entscheidend ist ABS. Um erfolgreich zu drucken und Probleme wie Verwicklungen, Risse und Delaminierung (Trennung von Schichten) zu vermeiden, hilft eine beheizte Kammer dabei, eine konstante Temperatur aufrechtzuerhalten.

Obwohl ABS schwieriger zu drucken ist als Materialien wie PLA oder PETG, ist es dennoch einfacher zu drucken als andere kostengünstige technische Thermoplaste. Allerdings ist, wie bereits erwähnt, die Kontrolle der Temperatur im Raum, auf dem Bett oder sogar im gesamten Raum von entscheidender Bedeutung, um Fehldrucke zu vermeiden. Denken Sie auch daran, dass ABS ein Material ist, das trocken gehalten werden muss, da es Feuchtigkeit aus der Luft aufnimmt, was das Drucken erschwert.

Als Druckmedium kann ABS problemlos mit HIPS bedruckt werden, einem Material mit den gleichen Platten- und Extrusionstemperaturen. Das Material löst sich schnell in D-Limonen, einem Lösungsmittel auf Zitronenbasis.

Der Druck mit diesem thermoplastischen Polymer erfordert insgesamt nahezu keine Nachbearbeitung, was ein entscheidender Vorteil für die Zeitersparnis bei der Herstellung komplexer Teile ist. Für Interessierte bietet ABS jedoch vielfältige Nachbearbeitungsmöglichkeiten. Neben der Entfernung der bereits erwähnten Stützen kann es dank seiner matteren Oberfläche auch lackiert werden. Zudem lässt es sich im Vergleich zu anderen Materialien gut bearbeiten, beispielsweise kann es geschliffen oder gefräst werden. Schließlich besteht eine übliche Methode zur Nachbehandlung von ABS darin, es mit Acetondampf zu glätten, um eine glatte Oberfläche zu erzielen.

Die Hauptanwendungen von ABS-Kunststoff

Wie bereits erwähnt, besteht einer der Hauptvorteile von ABS darin, dass es sich um ein eher technisches Material handelt. Daher sind seine Anwendungen tendenziell auch eher industrieller Natur. Beispielsweise ist es beim Spritzgießen beliebt. Es kommt auch in Haushaltsgeräten vor, aber auch in Bootsrümpfen, Dekoteilen, Spielzeug und natürlich den berühmten Legosteinen.

Bei der additiven Fertigung werden häufig auch Prototypen, Zahnräder und sogar Formen eingesetzt, da es physikalischen Belastungen besser standhält als andere Filamente. Zusätzlich zu seiner Chemikalien- und Hitzebeständigkeit machen ihn auch seine elektrisch isolierenden Eigenschaften attraktiv für diejenigen, die Gehäuse für elektrische Komponenten und Automobilteile wie Armaturenbretter oder Stoßstangen herstellen möchten. Es ist auch ideal für Anwendungen im Freien geeignet, da es sich weder im Sonnenlicht noch im Laufe der Zeit verzieht.

Hauptmaterialhersteller und Preise

Heutzutage bieten viele Hersteller ABS-Kunststoff in Filamentform an; zu den Hauptlieferanten gehören der alteingesessene Anbieter Stratasys, das chinesische Unternehmen Esun sowie UltiMaker, FormFutura, Innofil3D und andere. In verschiedenen Farben erhältlich, liegt der Preis je nach Marke zwischen 15 und 60 Euro.

Beachten Sie, dass dem ABS mit Additiven angereicherte Filamente beigemischt sind: Es gibt ABS auf der Basis von Kohlefaser oder Aramidfaser (besser bekannt als Kevlar). Beispielsweise können diese Fasern den ABS-Verzug reduzieren und so für eine höhere Präzision sorgen. Kohlenstoff allein verbessert die anfänglichen mechanischen Eigenschaften des Materials. Diese High-Tech-Materialien sind in der Regel teurer und haben andere Druckparameter.

English

English