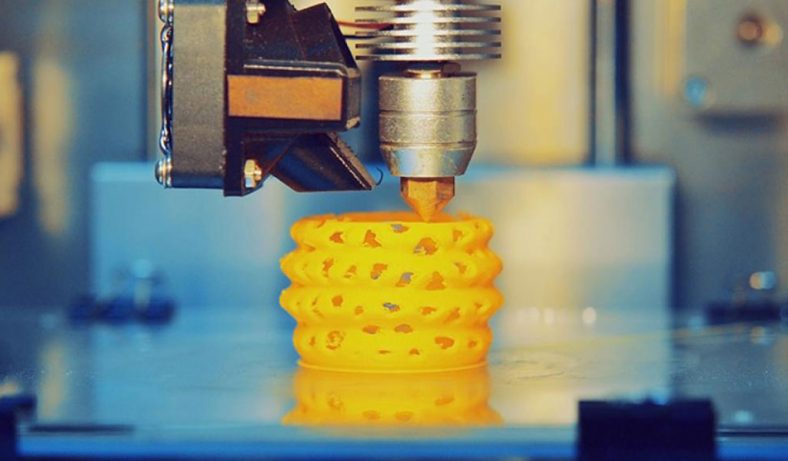

Seit der Mondlandung im Jahr 1969 hat die Menschheit nie aufgehört, den Sternenhimmel zu erforschen. Was sich jedoch geändert hat, sind die Mittel, um dies zu erreichen. Raketen haben sich seit Apollo 11 enorm weiterentwickelt, Innovation ist das Schlüsselwort, und in den letzten Jahren ist die additive Fertigung auf den Markt gekommen. Wir sehen immer mehr 3D-gedruckte Raketen, egal ob sie sich in der Entwicklung befinden oder bereits ins All gestartet sind. In der zufällig geordneten Liste unten sehen wir uns einige der aufregendsten Projekte an, von vollständig 3D-gedruckten Raketen bis hin zu Motoren und anderen Teilen, die mithilfe von 3D-Technologie hergestellt und optimiert wurden.

Agnibaan ist eines der neuesten 3D-gedruckten Raketenprojekte. Es kommt direkt vom indischen Luft- und Raumfahrtausrüstungshersteller Agnikul Cosmos, der davon überzeugt ist, dass der Flug ins All für jedermann möglich sein sollte. Aus diesem Grund wandte sich das Unternehmen dem 3D-Druck zu. Nach Angaben des Unternehmens ist Agnibaan (was auf Sanskrit „Rakete“ bedeutet) die weltweit erste Rakete mit einem einteiligen 3D-gedruckten Triebwerk, obwohl Agnikul noch nicht bekannt gegeben hat, welche Technologien in dem Projekt verwendet wurden. Der erfolgreiche Start von Agnibaan am 30. Mai um 7:15 Uhr markierte einen großen Fortschritt für die additive Fertigung in der indischen Luft- und Raumfahrtindustrie.

Trägerraketentriebwerk E-2

Launcher ist ein 2017 gegründetes Unternehmen, das mit der U.S. Space Force, der U.S. Air Force und der NASA zusammenarbeitet, um Hochleistungsraketen und Orbitaltransferfahrzeuge zu entwickeln. Modernste Flüssigkeitsantriebstechnologie in Kombination mit dem Einsatz von 3D-Druck führte zum E-2-Flüssigtreibstoff-Raketentriebwerk. Es handelt sich um einen geschlossenen Verbrennungsmotor mit einer Brennkammer aus Kupfer-, Chrom- und Zirkoniumlegierungen, um Kosten und Abhängigkeit von der Lieferkette zu reduzieren. Damit ist Launcher das erste Unternehmen im Trägerraketenbereich, das 3D-gedruckte Kupferlegierungen zur Herstellung von Brennkammern für Raketentriebwerke verwendet. Letzterer verfügt darüber hinaus über integrierte Kühlkanäle, die die thermische Effizienz steigern sollen. Zusammen mit AMCM entwickelte Launcher den 3D-Drucker AMCM M 4K, mit dem dann die Brennkammer gedruckt wurde. Die Koaxialinjektoren des E-2-Motors wurden auf dem Sapphire 3D-Drucker von Velo3D hergestellt. Im April 2022 erreichte das 3D-gedruckte E-2-Triebwerk bei Tests im Stennis Space Center der NASA seinen maximalen Schub, und Launcher gab anschließend bekannt, dass der Test erfolgreich abgeschlossen wurde.

Die Rakete der ArianeGroup wird teilweise mithilfe der 3D-Drucktechnologie hergestellt

Die Ariane Group ist ein Joint Venture zwischen der Airbus Group und der Safran Group. Ariane 6 ist Europas neueste Schwerlastträgerrakete der Ariane Group. Sie wurde im Juli 2024 erstmals erfolgreich gestartet. Ariane 6 verfügt über eine flexible Struktur und kann sehr große Lasten tragen. ArianeGroup nutzt industriellen 3D-Druck zur Herstellung der Ariane 6. Dadurch werden viele Motorkomponenten additiv gefertigt, was die Kosten senkt und die Produktionszyklen minimiert. Die Brennkammer wird in Deutschland entwickelt und hergestellt. Die Bedruckung der Futterhülle erfolgt beispielsweise durch Kaltspritzen, der integrierte Einspritzkopf durch Lasersintern. Der Einspritzkopf und alle seine Komponenten werden von EOS hergestellt.

Skyroot Aerospace und sein 3D-gedrucktes Triebwerk

Das indische Unternehmen Skyroot Aerospace wurde 2018 mit dem Ziel gegründet, den Weltraum für alle zugänglich zu machen, indem es schnelle, präzise und erschwingliche Trägerraketen anbietet. Es wurden verschiedene Modelle der Vikram-Serie entwickelt. Besonders interessieren uns aber die Triebwerke dieser Raketen. Es heißt Dhawan und ist ein 3D-gedrucktes Teil. Es handelt sich um einen kryogenen Motor, der flüssiges Erdgas und flüssigen Sauerstoff nutzt. Beide Treibstoffe erfordern für Lagerung und Betrieb Temperaturen unter -150 °C. Sowohl Dhawan-I als auch die zweite Version haben sich für die additive Metallfertigung entschieden. Beide Motoren wurden erfolgreich getestet. Das Dhawan-II-Triebwerk soll voraussichtlich in die Vikram-II-Rakete eingebaut werden, die voraussichtlich Ende dieses Jahres starten wird.

Ursa Major 3D-gedruckter Hadley-Motor

Ursa Major ist ein weiteres US-Startup, das durch seine Arbeit an 3D-gedruckten Raketen Aufmerksamkeit erregt. Im März 2024 gab das Unternehmen bekannt, dass sein teilweise 3D-gedrucktes Hadley-Triebwerk seinen Erstflug erfolgreich absolviert und eine Geschwindigkeit von fast Mach 5 erreicht hat. Obwohl unklar ist, welche Technologie und Materialien zum Bau des Hadley-Motors verwendet wurden, wissen wir, dass der 3D-Druck eine wichtige Rolle spielte und er aufgrund der früheren Arbeit des Unternehmens mit EOS wahrscheinlich aus Kupfer hergestellt wurde, höchstwahrscheinlich per Laser. Hergestellt durch Pulverbettfusion .

NASA Explosive Rocket Engine (RDRE)

Die NASA setzt weiterhin neue Maßstäbe in der Antriebstechnologie. Deshalb nutzte sie den 3D-Druck, um den ersten rotierenden Sprengraketenmotor (RDRE) in Originalgröße zu entwickeln. In Zukunft könnte dieser Motor das Antriebssystemdesign neu definieren. RDRE nutzt ein fortschrittliches Antriebskonzept, um durch das Phänomen der Überschallverbrennung Schub zu erzeugen. Dies ermöglicht eine höhere Leistung bei gleichzeitig geringerem Kraftstoffverbrauch. Das Triebwerk wird mittels Laser-Pulverbettfusion unter Verwendung der von der NASA entwickelten Kupferlegierung GRCop-42 hergestellt, die es dem Triebwerk ermöglicht, über längere Zeiträume unter extremen Bedingungen zu arbeiten. Im Herbst 2023 führte die NASA im Marshall Space Flight Center eine Reihe von Tests durch, um zu prüfen, ob das Triebwerk extremen Temperaturen und typischen Anforderungen, wie der Integration eines Lambda-Detektors, standhält. Diese Tests sind schlüssig, sodass RDRE das nötige Potenzial hat, zukünftige Missionen zum Mond oder Mars zu unterstützen.

EOS und Hyperganic drucken Aerospike-Raketentriebwerke

Im Jahr 2022 gaben EOS und Hyperganic bekannt, dass sie mithilfe künstlicher Intelligenz und 3D-Druck erfolgreich ein Aerospike-Raketentriebwerk mit einem besonders komplexen Design hergestellt haben. Hyperganic ist ein 2015 gegründetes deutsches Unternehmen, das mit seiner algorithmischen Designsoftware erfolgreich von der Natur inspirierte Designs nachbildet. Daher zeichnen sich Aerospike-Raketentriebwerke durch ihr bemerkenswertes und äußerst komplexes Design aus. Zunächst wurde der Motor aus einer Nickellegierung mit einer EOS M 400-4-Maschine und der Legierung NickelAlloy IN718 3D-gedruckt. Zweitens besteht der Motor in größerem Maßstab aus Kupfer.

KI und 3D-Druck des Flüssigtreibstoff-Raketentriebwerks TKL-5

Das in Dubai ansässige Unternehmen LEAP 71 hat durch den Einsatz von Computertechnik und additiver Fertigung erhebliche Fortschritte in der Raumfahrttechnologie erzielt. Tatsächlich entwickelte das Unternehmen den Raketentriebwerk mithilfe der auf künstlicher Intelligenz basierenden Noyron-Software. Ziel des Projekts ist es, die Leistungsfähigkeit der Software zu demonstrieren, die es ermöglicht, das TKL-5-Raketentriebwerk vollständig digital zu entwerfen und zu produzieren, ohne dass menschliches Eingreifen erforderlich ist. Dank Algorithmen der künstlichen Intelligenz kann die gesamte Motorenproduktion in nur zwei Wochen optimiert werden, ohne dass eine CAD-Konstruktion erforderlich ist. Der Motor wird von AMCM auf einem Kupfer-3D-Drucker EOS M290 hergestellt und ergibt in Kombination mit aktiver Kühlung einen Hochleistungsmotor. Die Nachbearbeitung wurde dann vom Space Race-Team der University of Sheffield durchgeführt und das Triebwerk wurde am Bordtechnikstandort erfolgreich getestet. Dort erreichte es eine Schubkraft von 20.000 PS und war damit ideal für den Einsatz in Orbitalraketen.

Orbex Prime Rocket

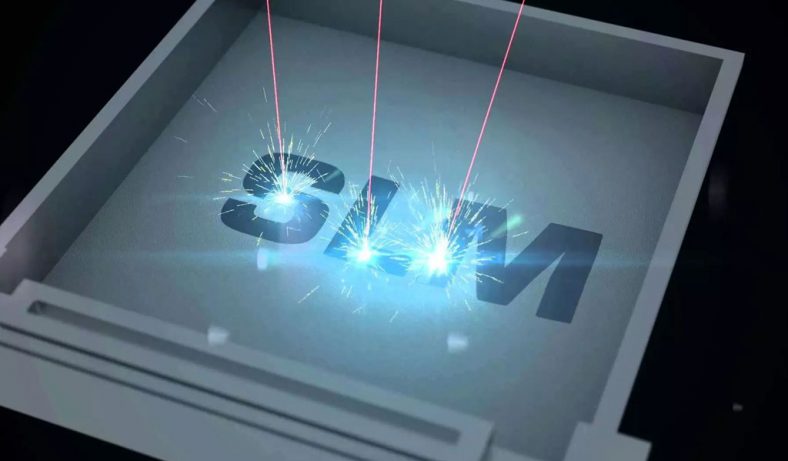

Das britische Luft- und Raumfahrtunternehmen Orbex hat Orbex Prime entwickelt, eine leistungsstarke, kohlenstoffarme Rakete. Die Rakete wurde mit dem Metall-3D-Drucker SLM800 von Nikon SLM Solutions hergestellt. Prime wird mit 100 % erneuerbarem Biopropan betrieben, wodurch der CO2-Ausstoß um 90 % reduziert wird. Darüber hinaus kann die Rakete dank der Konstruktion des Bergungssystems, das ebenfalls so programmiert ist, dass es keine Trümmer in der Erdumlaufbahn zurücklässt, wiederverwendet werden. Prime wird 2022 sein öffentliches Debüt in Großbritannien geben.

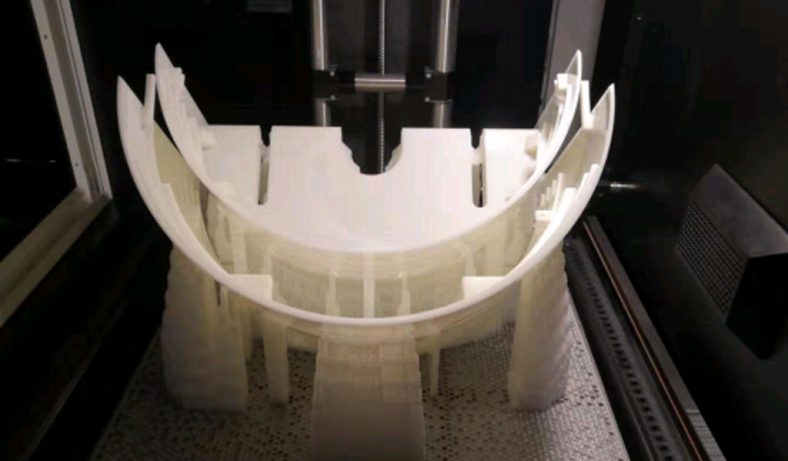

Terran 1- und Terran R-Raketen, 3D-gedruckt von Relativity Space

Wer hat bis jetzt noch nicht vom relativistischen Raum gehört? Das in Kalifornien ansässige Unternehmen hat seit seiner Gründung im Jahr 2015 schnell an Bedeutung gewonnen und verfolgt sein Ziel, vollständig 3D-gedruckte Raketen zu bauen. Sie ist fast da! Die erste Rakete des Unternehmens, Terran 1, wurde im März 2023 erfolgreich gestartet, erreichte jedoch nicht die Umlaufbahn. Die Rakete wird fast vollständig mit DED-Technologie und Laser-Pulverbettfusion in 3D gedruckt. Zum Zeitpunkt seiner Einführung war es die höchste jemals gebaute 3D-gedruckte Metallkonstruktion. Die Arbeiten am Terran R des Unternehmens werden fortgesetzt. Er soll zu 90 Prozent in 3D gedruckt sein und die 20-fache Nutzlast seines Vorgängers tragen können. Terran R wird im Jahr 2026 vom Startkomplex 16 der Raumstation Cape Canaveral aus starten und direkt in die Zukunft der Weltraumforschung fliegen.

Navier, französischer Additiv-Fertigungsmotor

Latitude (ehemals Venture Orbital Systems) ist ein französisches Startup, das sich auf die Entwicklung von Mikroemitter spezialisiert hat. Das erste Modell ist der Zephyr mit einer Länge von 19 Metern und einem Durchmesser von 1,5 Metern. Es ist mit einem Motor ausgestattet, der im Metall-3D-Druck hergestellt wird, insbesondere durch Laser-Pulverbettschmelzen. Es heißt Navier, ist 45 Zentimeter groß, wiegt 30 Kilogramm und hat eine Schubkraft von 1,2 Tonnen. Die Herstellung erfolgt aus Inconel 718 auf einer SLM 500-Maschine in nur wenigen Tagen. Anfang 2023 entließ Latitude Navier erfolgreich, was für das in Reims ansässige Startup einen großen Schritt nach vorne bedeutete.

Der Rutherford-Motor von Rocket Lab

Das kalifornische Startup Rocket Lab ist ein privates Luft- und Raumfahrtunternehmen, das die weltweit erste batteriebetriebene Rakete, die Electron-Rakete, entwickelt hat, deren Erststart 2017 mit einem 3D-gedruckten Rutherford-Triebwerk erfolgreich abgeschlossen wurde. Benannt nach dem neuseeländischen Wissenschaftler Ernest Rutherford, umfassen seine 3D-gedruckten Komponenten eine Schubkammer, zwei Pumpen, Einspritzdüsen und ein Hauptkraftstoffventil. Beim ersten Flug nutzte Rocket Lab ein zehntägiges Startfenster, um die Rakete von der neuseeländischen Mahia-Halbinsel aus zu starten. Der zweite Flug fand 2018 statt und war ein orbitaler Raumflug. Danach entschloss sich das Unternehmen, in den kommerziellen Betrieb einzusteigen. Der Einsatz der additiven Fertigung bei der Herstellung des Rutherford-Motors spart Zeit und Gewicht.

3D-gedruckte Brennkammer

OPUS Aerospace ist ein weiteres französisches Unternehmen, das sich auf die Entwicklung von Trägerraketen und Raumfahrzeugen spezialisiert hat. Sie entwickelte zwei verschiedene Sender: Mesange und Sterne. Beim ersten handelte es sich tatsächlich um einen von dem jungen Franzosen erschossenen Demonstranten. Messenger wird in der Tat eine Prüfung sein und Stern den Weg ebnen. In beiden Fällen integriert die Trägerrakete den Torgos-Motor, dessen Brennkammer in einem Zug in 3D aus Metall gedruckt wird. Mesange soll 2024 von Guyana aus starten, sodass die Fertigstellung der Sterne-Trägerrakete möglich sein wird.

Stoke Aerospace druckt Brennkammer für wiederverwendbare Rakete

Stoke Aerospace aus den Vereinigten Staaten stellt über NOVA vollständig wiederverwendbare Raketen für tägliche Raumflüge zur Verfügung. Um dies zu erreichen, setzt das Unternehmen auch auf den 3D-Druck. Stoke Space druckt Brennkammern aus Kupfer, um sie sowohl schnell herzustellen als auch wiederverwenden zu können. Tatsächlich ist die Kupferlegierung der Brennkammer besonders leitfähig und kann daher wiederverwendet werden. Die Brennkammer verfügt dank regenerativer Kühlkanäle über gebogene Verteilerrohre und Innenkammern. Die additive Fertigung ermöglicht es jedoch, derart komplexe Designs zu realisieren.

English

English