Kohlefaserfilament ist ein Verbundmaterial, das durch das Eingießen von Kohlefaserfragmenten in eine Polymerbasis entsteht. Auch wenn das Filament nicht so zäh wie reine Kohlefaser ist, weist es im Vergleich zum Basispolymermaterial – Nylon, ABS oder PLA – eine verbesserte Festigkeit auf, was dem Endprodukt eine hervorragende Dimensionsstabilität ohne Schrumpfen oder Verziehen verleiht. Seine Extrudertemperatur hängt weitgehend vom Basispolymermaterial ab, das zum Mischen der Kohlefaserpartikel verwendet wird.

Kohlefaserfilamente auf Nylonbasis verhindern beispielsweise das Verziehen und Schrumpfen, das auftritt, wenn Nylon mit kühlerer Luft in Kontakt kommt. Durch die Verwendung ist kein 3D-Druck in einer kontrollierten Umgebung mit konstanter Temperatur erforderlich.

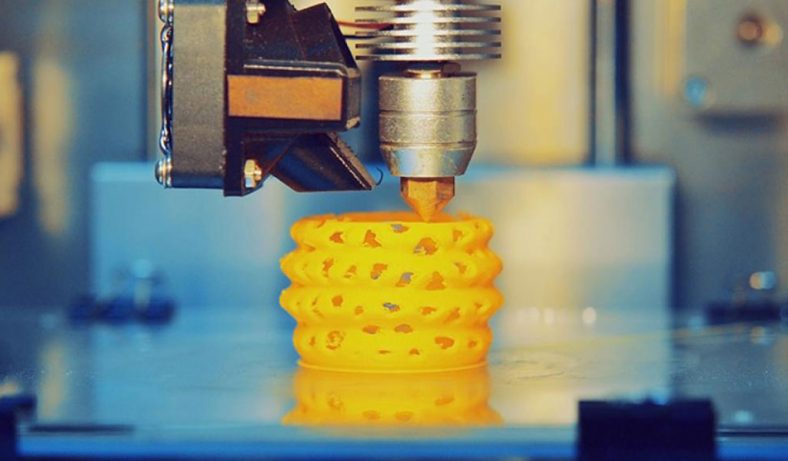

Der Anteil an Kohlefasern in der Mischung kann je nach Hersteller des 3D-Drucker-Filaments variieren, wodurch sich das Material während des Druckvorgangs unterschiedlich verhält. Ein konstantes Verhalten ist jedoch die Hitzebeständigkeit der Kohlefaser, die verhindert, dass sie bei Erwärmung schmilzt. Daher können diese Partikel zu einer kontinuierlichen Verstopfung der Extrusionsdüsen führen, was das Drucken ziemlich frustrierend macht. Eine Anpassung der Rückzugseinstellungen kann helfen, Verstopfungen durch Kohlefaserpartikel zu vermeiden.

Darüber hinaus sind Kohlefaserpartikel stark abrasiv und können die Messing-Extrusionsdüsen allmählich verschleißen. Sie können dies verhindern, indem Sie einen Drucker mit gehärteten Stahldüsen erwerben, der für den Druck von Verbundmaterialien wie Kohlefaserfilamenten geeignet ist. Um mit diesem Material konsistente Ergebnisse zu erzielen, ist es außerdem notwendig, die Druckgeschwindigkeit deutlich zu reduzieren.

English

English