Als einer der leichtesten thermoplastischen Werkstoffe zeichnet sich Polymethylpenten in zahlreichen gefragten Anwendungsbereichen durch außergewöhnliche Transparenz, Leichtigkeit und hohe thermische Stabilität aus.

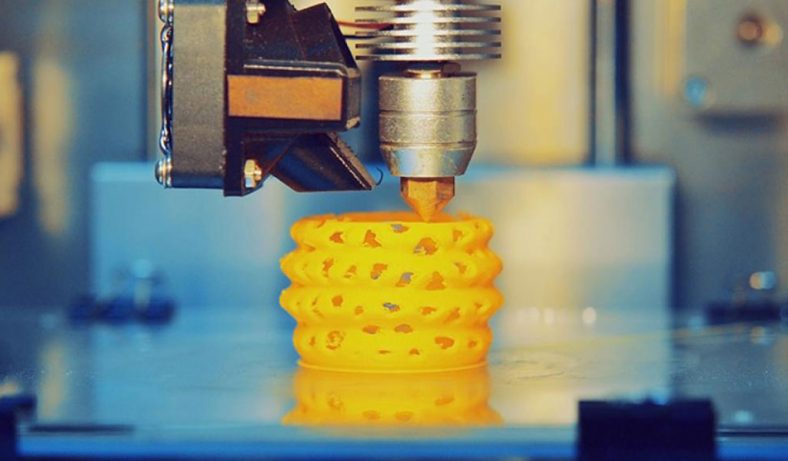

Gleichzeitig demonstriert die PMP- Spritzgusstechnologie wie ein leuchtender neuer Stern die grenzenlosen Möglichkeiten technischer Kunststoffe an der Schnittstelle moderner Materialwissenschaft und Fertigungstechnologie.

Dieser Leitfaden bietet eine detaillierte Einführung in die Eigenschaften des PMP-Materials, geht auf die Einflussfaktoren beim PMP-Spritzgießen ein und zeigt dessen enormes Potenzial in der modernen Fertigung auf.

Was ist PMP?

PMP (Polymethylpenten) ist ein hochkristallines transparentes Polyolefin, das durch Polymerisation von 4-Methyl-1-penten (4MP1)-Monomeren synthetisiert wird, die aus der Dimerisierung von Propylen gewonnen werden.

Mit einer Dichte von 833 kg/m³ ist es der leichteste aller Kunststoffe.

Polymethylpenten wurde erstmals vom italienischen Wissenschaftler Natta mithilfe des von ihm erfundenen Ziegler-Natta-Katalysators synthetisiert. Im Jahr 1965 wurde die halbindustrielle Produktion von ICI, einem britischen Unternehmen, durchgeführt. Derzeit ist Mitsui Chemicals aus Japan der größte Hersteller und Lieferant von PMP.

Die hohe Transparenz von Poly(4-methylpenten) ist hauptsächlich auf die geringe optische Anisotropie der Moleküle in der helikalen Konfiguration der kristallinen Phase sowie auf die enge Übereinstimmung von Dichte und Brechungsindex zwischen den kristallinen und amorphen Anteilen zurückzuführen.

Die große Ähnlichkeit des Brechungsindex zwischen den kristallinen und amorphen Teilen führt zu einer hohen Isotropie des Materials.

Daher ist TPX (ein gebräuchlicher Name für Poly(4-methylpenten)) das einzige kristalline Polymer unter den kommerziell erhältlichen hochtransparenten Harzen.

Haupteigenschaften von PMP-Materialien

Poly(4-methylpenten-1) ist ein hochkristallines Material. Hier sind seine Haupteigenschaften:

| Dichte | 0,82-0,83 |

| Wasseraufnahme | 0,01 % |

| Schmelzpunkt | 240℃ |

| Vicat-Erweichungspunkt | 160℃-170℃ |

| Schwindung | 1,5 %–3,0 % |

| Lichtdurchlässigkeit | 90 %–92 % |

Was sind die Vorteile von PMP-Kunststoff?

Zusätzlich zu den Eigenschaften, die allgemeine Polyolefinmaterialien aufweisen, weist PMP (Polymethylpenten) auch hervorragende optische Eigenschaften, mechanische Eigenschaften, Hochtemperaturbeständigkeit und elektrische Eigenschaften auf.

Starke thermische Stabilität

PMP-Kunststoff hat einen hohen Schmelzpunkt von 240 °C und einen Vicat-Erweichungspunkt von 173 °C, sodass er bei höheren Temperaturen als denen von PP (Polypropylen) verwendet werden kann.

Trotz seines hohen Schmelzpunkts weist PMP eine niedrige Schmelzviskosität, eine gute Fließfähigkeit und eine ausgezeichnete thermische Stabilität auf.

Dies macht seine Verarbeitung günstig, da es mit üblichen Geräten für thermoplastische Kunststoffe geformt werden kann.

Hohes Maß an Transparenz

Obwohl PMP ein kristallines Material ist, ist seine Transparenz mit einer Lichtdurchlässigkeit von 94 % für sichtbares Licht besser als die von Polystyrol (PS) und Polymethylmethacrylat (PMMA) .

Insbesondere seine UV-Durchlässigkeit ist Glas und anderen transparenten Harzen überlegen.

Geringe elektrische Leitfähigkeit

Aufgrund seiner unpolaren Struktur hat PMP eine Dielektrizitätskonstante von etwa 3,12, eine der niedrigsten unter den Kunstharzen, vergleichbar mit Polytetrafluorethylen (PTFE) und Polyethylen niedriger Dichte (LDPE).

Chemische Resistenz

Dank seiner stabilen CC-Bindungen weist PMP im Vergleich zu Polycarbonat- und Acrylharzen eine überlegene chemische Beständigkeit auf.

Es ist besonders beständig gegen Säuren, Laugen, Alkohole und hält verschiedenen organischen Lösungsmitteln stand.

PMP bleibt auch unter Dampfbedingungen mit hoher Temperatur und hohem Druck stabil, ohne sich zu zersetzen.

Bedingungen für den PMP-Spritzgussprozess

Um qualitativ hochwertige PMP-Spritzgussprodukte herzustellen, ist die Beherrschung der Schlüsselparameter des PMP-Spritzgusses von entscheidender Bedeutung.

Hier sind einige der kritischen Parameter:

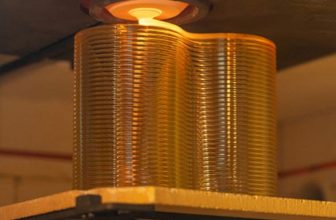

Schmelztemperatur

Da der Schmelzpunkt von PMP bei etwa 240 °C liegt, liegt der typische Schmelztemperaturbereich normalerweise zwischen 280 °C und 310 °C.

Formtemperatur

Es wird empfohlen, die Formtemperatur zwischen 40°C und 60°C einzustellen.

Niedrigere Werkzeugtemperaturen können die Zykluszeiten verkürzen, erfordern jedoch möglicherweise höhere Einspritzdrücke.

Einspritzdruck

Aufgrund der niedrigen Schmelzviskosität von PMP kann der Einspritzdruck relativ niedrig sein, typischerweise im Bereich von 40 bis 80 MPa (400 bis 800 bar).

Druck halten

Dieser wird üblicherweise auf 50 % bis 60 % des Einspritzdrucks eingestellt, um Schrumpfungen oder Vertiefungen im Endprodukt zu vermeiden.

Gegendruck

Ein mäßiger Gegendruck, im Allgemeinen zwischen 5 und 20 MPa, kann die Qualität der Schmelze verbessern, insbesondere beim Mischen von Farben.

Kühlzeit

Die Abkühlzeit hängt von der Dicke des Produkts und der Temperatur der Form ab.

Bei Standard-PMP-Produkten kann die Abkühlzeit zwischen 20 und 60 Sekunden liegen.

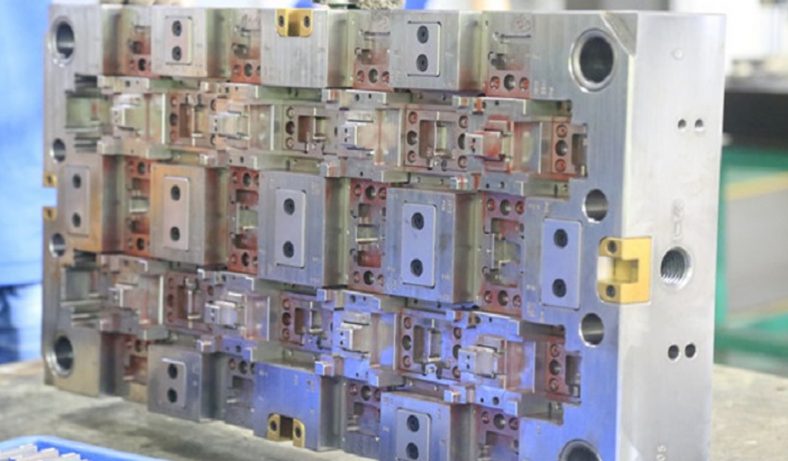

Wie entwirft man eine PMP-Spritzgussform?

Die Entwicklung einer Spritzgussform für Polymethylpenten (PMP) erfordert mehrere wichtige Überlegungen, um eine qualitativ hochwertige Produktion und Effizienz sicherzustellen.

In Anbetracht der guten Fließfähigkeit von PMP sollte das Formdesign eine dünnwandige Konstruktion unterstützen und gleichzeitig eine gleichmäßige Wandstärke beibehalten, um ein Absinken und eine ungleichmäßige Abkühlung zu verhindern.

Um das Entformen zu erleichtern, liegt der Entformungswinkel für PMP-Teile außerdem typischerweise zwischen 1° und 2°.

Bei Teilen mit tiefen Hohlräumen oder komplexen Geometrien kann ein größerer Winkel, z. B. 3° bis 5°, erforderlich sein, um eine reibungslose Entformung zu gewährleisten.

Für das PMP-Spritzgießen wird grundsätzlich ein Kaltkanalsystem empfohlen. Der Läuferdurchmesser liegt normalerweise zwischen 4 mm und 8 mm.

Kaltkanäle vereinfachen die Formkonstruktion, senken die Herstellungskosten und minimieren Materialverschwendung.

Verwendet aus spritzgegossenen PMP-Teilen

Im Zusammenhang mit der wachsenden Nachfrage nach klinischen ECMO-Anwendungen und dem beschleunigten Bau von 5G-Basisstationen wächst der Markt für PMP (Polymethylpenten) erheblich.

Hier sind die Hauptanwendungsbereiche für PMP-Spritzgussprodukte:

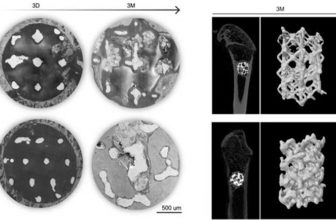

Medizinische Geräte

Aufgrund seiner hohen Temperaturbeständigkeit, Ungiftigkeit und guten Transparenz sind medizinische Geräte zu einem der Hauptanwendungsbereiche für PMP-Spritzgussprodukte geworden.

PMP-Kunststoffprodukte können mehrfach sterilisiert und wiederverwendet werden.

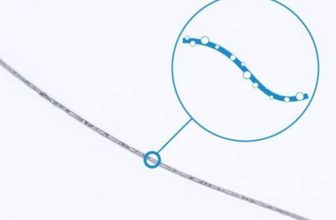

Sie werden in medizinischen Anwendungen wie Spritzen, UV-Blutanalysebecken, Bluttrennwannen, Dreiwegeventilen und Tierversuchskäfigen eingesetzt.

Elektronik und Elektrogeräte

Aufgrund seiner hohen Transparenz und Hitzebeständigkeit kann PMP in hitzebeständigen Linsen, Autolichtern, Kabinenbeleuchtungsgeräten, elektronischen Hochfrequenzkomponenten und Grundplatten für gedruckte Schaltungen verwendet werden.

Darüber hinaus wird PMP in verschiedenen Hilfsgeräten wie Fahrzeugbremsen, Kupplungen, Klimaanlagen, Heizungen und mehr verwendet.

5G-Sektor

PMP verfügt über eine ausgezeichnete elektrische Isolierung, eine niedrige Dielektrizitätskonstante und einen niedrigen dielektrischen Verlust und bietet niedrige dielektrische Eigenschaften, die mit denen von Fluorpolymeren vergleichbar sind, wodurch es für den Einsatz in HF-Isolatoren an 5G-Kommunikationsbasisstationen geeignet ist.

Im Vergleich zu PTFE-Isolatoren hat PMP ähnliche elektrische Eigenschaften, jedoch zu geringeren Materialkosten und einer geringeren Dichte (PTFE-Dichte beträgt 2,1–2,3), was zu niedrigeren Kosten pro Volumeneinheit führt.

Abschluss

Zusammenfassend lässt sich sagen, dass das PMP-Spritzgießen aufgrund seiner einzigartigen Eigenschaften ein wichtiger Akteur in einer Vielzahl von Branchen ist.

Von medizinischen Geräten bis hin zu neuen 5G-Technologien machen diese Eigenschaften PMP in Spezialbereichen unverzichtbar.

Sein Potenzial für Innovation und Anpassungsfähigkeit macht es zu einem Schlüsselmaterial für die sich entwickelnde Fertigungsindustrie.

Um mehr über Spritzguss zu erfahren, wählen Sie Be-Cu.com als Ihren vertrauenswürdigen Spritzgusspartner.

English

English