Als „goldener Kunststoff“ nimmt Polysulfon (PSF) aufgrund seiner hervorragenden thermischen Stabilität und mechanischen Eigenschaften eine wichtige Stellung unter vielen technischen Hochleistungskunststoffen ein.

Infolgedessen ist das PSF- Spritzgießen zum primären Verfahren zur Herstellung von PSF-Produkten in der Branche geworden.

Dieser Artikel wirft einen detaillierten Blick auf die Kerntechnologien des PSF-Spritzgießens und gibt Spritzgießern Hinweise, wie sie das Potenzial dieses Materials besser nutzen können.

Was ist Polysulfon?

Polysulfon (allgemein als PSF oder PSU abgekürzt) ist eine Art thermoplastisches Harz mit einer molekularen Hauptkette, die Sulfongruppen (-SO2-) und subaromatische Einheiten enthält.

Es gibt drei Haupttypen: das Standard-PSF vom Bisphenol-A-Typ (allgemein als Polysulfon bezeichnet), Polyarylsulfon und Polyethersulfon.

In den 1960er Jahren schloss das in den USA ansässige Unternehmen Union Carbide Corporation (UCC) die Entwicklung von PSF ab und begann 1965 mit der industriellen Produktion und erreichte eine Produktionskapazität von 4.500 Tonnen pro Jahr.

Das Produkt wurde unter dem Handelsnamen Udel®PSU vermarktet.

1976 führte UCC das Polyphenylsulfon Radel®R ein und 1983 das Polyarylsulfon Radel®A.

1986 erwarb Amoco Polymers das PSF-Geschäft von UCC. Später im Jahr 2001 erwarb das belgische Unternehmen Solvay die Geschäftsrechte und wurde zum Weltmarktführer in der PSF-Produktion.

1987 begann das deutsche Unternehmen BASF mit der Produktion und dem Vertrieb von PSF unter dem Markennamen Ultrason®S.

Bis 2004 erreichte die Produktionskapazität der BASF für PSF 6.000 Tonnen pro Jahr.

Derzeit ist Sumitomo Chemical der Hauptproduzent von PSF in Japan.

Eigenschaften von PSF-Materialien

Polysulfon (PSF) ist ein bernsteinfarbener, transparenter Feststoff mit einer Dichte von 1,24 g/cm 3 und einem Schmelzpunkt über 280 °C.

- Mechanische Eigenschaften : Als spezieller technischer Kunststoff sind die mechanischen Eigenschaften von PSF unter Hochtemperaturbedingungen besser als die von allgemeinen technischen Kunststoffen.

- Und seine Zugfestigkeit, Schlagfestigkeit usw. ändern sich im Bereich von -60 bis 120 °C weniger.

- Hitzebeständigkeit : PSF hat eine hohe Hitzebeständigkeit, nehmen wir als Beispiel Polyethersulfon (PES), seine thermische Verformungstemperatur beträgt 200–220 °C, die Dauergebrauchstemperatur beträgt 180–200 °C, die Glasübergangstemperatur beträgt 225 °C und es kann kontinuierlich verwendet werden in Dampf über 100℃.

- Kriechfestigkeit : PSF weist eine gute Dimensionsstabilität mit geringem Kriechen bei hohen Temperaturen auf.

- Flammhemmend : PSF kann das UL94 V0-Niveau erreichen, ohne Flammschutzmittel hinzuzufügen , wenig Rauch, es ist einer der Spezialkunststoffe mit besserer Flammhemmung.

- Chemische Beständigkeit : PSF ist beständig gegen Säuren, Laugen, anorganische Salze, Benzin, Öl, Schmiermittel und Freon.

- Sicherheit : PSF ist eine Klasse lebensmittelechter und hygienischer Polymermaterialien, die von der FDA und der EU anerkannt sind.

Design von spritzgegossenen PSF-Produkten und -Formen

Bei der Entwicklung von Produkten und Formen aus Polysulfon ist es entscheidend, die folgenden Schlüsselfaktoren zu berücksichtigen, um die Qualität der Produkte und die Effizienz der Produktion sicherzustellen:

Wandstärke

Aufgrund der schlechten Fließfähigkeit der PSF-Schmelze beträgt das Verhältnis von Schmelzeflusslänge zu Wandstärke etwa 80.

Daher sollte die empfohlene Wandstärke von PSF-Produkten nicht weniger als 1,5 mm, im Allgemeinen mehr als 2 mm, betragen. Da PSF-Kunststoffprodukte außerdem kerbempfindlich sind, ist es ratsam, abgerundete Übergänge im rechten Winkel oder scharfe Ecken zu verwenden, um Spannungskonzentrationen zu vermeiden.

Entwurfswinkel

Da die Formschrumpfungsrate von PSF relativ stabil ist (0,4 % – 0,8 %) und die Schrumpfung in Richtung des Schmelzflusses mit der vertikalen Richtung übereinstimmt, wird zur leichteren Entformung ein Entformungswinkel von 50:1 empfohlen.

Oberflächenbehandlung von Formen

Um ein glänzendes und glattes Aussehen der Produkte zu erzielen, sollte die Oberflächenrauheit des Formhohlraums auf über Ra 0,4 eingestellt werden.

Läuferdesign

Um das Fließen der Schmelze zu erleichtern, sollte der Hauptkanal der Form kurz und dick ausgelegt sein, mit einem Durchmesser von mindestens der Hälfte der Produktdicke und einer Neigung von 3° – 5°.

Der Querschnitt der Unterschienen sollte vorzugsweise kreisförmig oder trapezförmig sein, um Biegungen zu minimieren.

Tordesign

Die Form des Tors kann je nach den spezifischen Anforderungen des Produkts variieren.

Allerdings sollte die Angussgröße so groß wie möglich sein und der gerade Teil des Angusses sollte so kurz wie möglich sein, idealerweise zwischen 0,5 und 1,0 mm.

Das Einfülltor sollte sich an den dickeren Abschnitten des Produkts befinden, um einen stabilen Materialfluss zu gewährleisten.

Entlüftungsdesign

Aufgrund des hohen Einspritzdrucks und der schnellen Einspritzgeschwindigkeit, die für PSF erforderlich sind, insbesondere bei dünnwandigen Produkten, sollten wirksame Entlüftungslöcher oder -schlitze eingerichtet werden, um eine rechtzeitige Luftevakuierung aus der Form sicherzustellen.

Die Tiefe dieser Entlüftungsöffnungen oder Schlitze sollte auf weniger als 0,08 mm kontrolliert werden, um ein Austreten von Schmelze zu verhindern und gleichzeitig eine effektive Entlüftung zu ermöglichen.

Parametereinstellungen für PSF-Spritzguss

Die Formbarkeit von PSF-Kunststoff ähnelt der von PC (Polycarbonat), weist jedoch eine geringe thermische Stabilität auf und beginnt sich bei 360 Grad Celsius zu zersetzen.

Da die Feuchtigkeitsaufnahme von PSF-Material zwischen 0,2 % und 0,4 % liegt, muss es 4 bis 6 Stunden lang mit Luftzirkulation bei 120 bis 140 °C vorgetrocknet werden.

Im eigentlichen Spritzgussprozess werden Anpassungen hauptsächlich basierend auf den folgenden Spritzgussbedingungen vorgenommen.

| Zylindertemperatur | 300℃ | Formtemperatur | 120-140℃ |

| Einspritzdruck | 100–140 MPa | Einspritzrate | niedrig |

| Schneckengeschwindigkeit | 15~45 U/min |

Es ist zu beachten, dass PSU ein amorphes Polymer ist und die Produkte transparent sind. Daher sollte beim Formen so wenig oder gar kein Formtrennmittel verwendet werden;

Nach dem Formen kann eine Glühbehandlung im Glycerinbad durchgeführt werden, 160 Grad, 1–5 Minuten; oder nehmen Sie ein Luftbad bei 160 Grad, 1-4 Stunden.

Die Glühzeit hängt von der Größe und Wandstärke des Produkts ab.

Anwendungen des PSF-Kunststoffformens

1.Medizinische Industrie

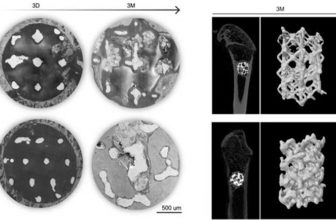

PSF-Material ist nicht zytotoxisch und hält Sterilisationsmethoden wie Hochdruckdampf, Ethylenoxid und niedrigen Temperaturen stand und entspricht den ISO10993-Standards.

Es ist für den Einsatz in Medizinprodukten der Klassen II und III geeignet.

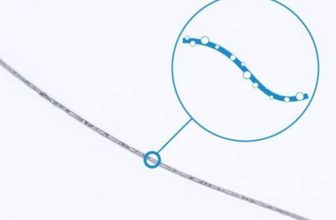

Aufgrund seines geringen Gewichts, seiner Röntgentransparenz und seiner hohen Designflexibilität ersetzt PSF-Material nach und nach Metall in medizinischen Anwendungen, einschließlich Sterilisationstabletts, chirurgischen Retraktoren, zahnärztlichen Instrumenten usw.

2.Lebensmittelkontakt

PSF-Material, das für seine stabile Leistung und Ungiftigkeit bekannt ist, erfüllt die gesetzlichen Anforderungen der USA

Food and Drug Administration und die Europäische Kommission für Lebensmittel- und Kontaktanwendungen.

Es wird häufig in Bereichen mit Lebensmittelkontakt eingesetzt, beispielsweise in Babyflaschen, Mikrowellenkochutensilien, Kaffeefiltern, Eierkochern, Milchpumpenkomponenten, Getränke- und Lebensmittelkontaktutensilien usw.

3.Luftfahrt

In der Luft- und Raumfahrtindustrie werden PSF-Spritzgussteile aufgrund ihrer Verschleißfestigkeit und Tragfähigkeit eingesetzt und zur Herstellung von Komponenten wie Anlaufringen, Beleuchtungsteilen und Dichtungen für Klimaanlagen verwendet.

Aufgrund seiner Plastizität und Hitzebeständigkeit eignet es sich für Schutzabdeckungskomponenten, elektrische Getriebe, Batterieabdeckungen, Zünder, Komponenten elektronischer Zündgeräte usw

4.Elektronik und Elektrik

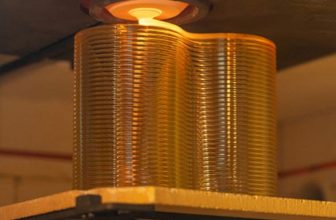

PSF eignet sich aufgrund seiner inhärenten Flammhemmung und hervorragenden Hitzebeständigkeit ideal für die Herstellung präzise tolerierter, starrer, thermisch stabiler und gut isolierter elektronischer Komponenten.

Beispiele hierfür sind Hochtemperaturschütze, Transformatorisolierteile und -hülsen, Spulenrahmen, Klemmenblöcke, Leiterplatten, Alkalibatteriekästen und mehr.

Abschluss

Ob es um Stabilität bei hohen Temperaturen, chemische Beständigkeit oder Sicherheit in speziellen Anwendungen wie medizinischen Geräten und Materialien mit Lebensmittelkontakt geht, PSF hat seine Bedeutung als Spritzgussmaterial unter Beweis gestellt.

Be-Cu.com ist sich dieser Vorteile voll bewusst und ist bestrebt, unseren Kunden professionellere PSF-Spritzgussdienstleistungen anzubieten und Sie beim nahtlosen Übergang vom Konzept zum Endprodukt zu unterstützen.

Wir freuen uns auf die Zusammenarbeit mit Ihnen, um die endlosen Möglichkeiten von PSF in Ihren Projekten zu erkunden.

English

English