Früher war die Neuerstellung eines Teils oder Produkts ohne Schaltpläne oder digitale Designdateien eine entmutigende Aufgabe. Bevor die 3D-Scantechnologie allgemein verfügbar wurde, bestand das Reverse Engineering darin, präzise Messungen von Objekten von Hand vorzunehmen, um Zeichnungen zu erstellen.

Heute hat sich das geändert, denn erschwingliche 3D-Scantechnologie, benutzerfreundlichere Software und 3D-Drucker ermöglichen die schnelle Produktion von Modellen, Prototypen und in vielen Fällen auch Endteilen.

Was ist Reverse Engineering?

Im Großen und Ganzen ist Reverse Engineering der Vorgang, bei dem ein Objekt auseinandergenommen wird, um zu verstehen, wie es funktioniert. In der Praxis bedeutet Reverse Engineering die Vermessung eines physischen Objekts und dessen anschließende Rekonstruktion in ein digitales 3D-Modell, das dann in 3D gedruckt oder auf andere Weise hergestellt werden kann.

In diesem Artikel begleiten wir Sie durch den Prozess vom physischen Teil bis zum endgültigen digitalen Modell und demonstrieren dabei die wichtigsten Schritte und wichtigsten Werkzeugoptionen.

Aber schauen wir uns zunächst einmal an, wofür Reverse Engineering heute eingesetzt wird.

Anwendungen des Reverse Engineering

Die Neuherstellung von Ersatzteilen und Werkzeugen, die nicht mehr hergestellt werden, ist eine offensichtliche Anwendung des Reverse Engineering, kann aber für viel mehr als das eingesetzt werden.

Verbessern Sie alte Teile und Produkte

Heutzutage verwenden viele Unternehmen immer noch Formen von vor Jahrzehnten zur Herstellung von Teilen, während die ursprünglichen Entwürfe und Designentscheidungen im Laufe der Zeit verloren gegangen sind. Mit digitalen Modellen können Sie alte Teile verbessern, um sie stärker oder leichter zu machen. Möglicherweise wurde das ursprüngliche Design vor dem Aufkommen der heutigen hochentwickelten Simulations- und generativen Engineering-Software entwickelt, mit der Stressreaktionen virtuell getestet und mithilfe von KI Verbesserungen erzielt werden können.

Kundenspezifische Anpassung nach dem Verkauf

Besonders in der Automobilindustrie ist die Bereitstellung von Produkten und Zubehör, die perfekt zu Ihrem neuen Auto passen, ein großes Geschäft. Dazu benötigen Hersteller präzise Messungen, und 3D-Scannen ist der schnellste Weg. Sie stellen diese Modelle möglicherweise nicht immer her, es ist jedoch üblich, Prototypen für Pass- und Montagetests in 3D zu drucken.

Digitalisieren Sie handgefertigte Prototypen

Künstler, Designer und Autohersteller formen immer noch Konzepte aus Ton, aber sobald die Stile genehmigt sind, ist es an der Zeit, diese Produkte in die Produktion zu überführen, beginnend mit digitalen Modellen. Nach dem Scannen und Digitalisieren können diese Modelle noch verändert und Drucksimulationen unterzogen werden.

Denkmäler schützen

3D-Scanner sind in den weltweit führenden Museen zum Schutz des kulturellen Erbes zur Standardausrüstung geworden. Die riesige digitale Bibliothek beherbergt Meisterwerke der Kunst und Antiquitäten, von denen einige einem breiten Publikum virtuell online präsentiert werden, während andere zur Ausstellung sorgfältig reproduziert werden, sodass die Originale sicher aufbewahrt werden können.

Schmuck und Kunstreproduktionen

Heutzutage ist die Nachbildung von Erbstückschmuck oder Erinnerungsstücken einfacher denn je. Scannen Sie Originale und skalieren Sie sie auf die gewünschte Größe oder scannen Sie sie, um sie im Falle eines Brandes oder Verlusts zu archivieren.

Produktumfrage

Unternehmen entwickeln oft die Produkte von Wettbewerbern zurück, um ihre Herstellungsprozesse zu verstehen, ihre Stärken und Schwächen zu entdecken und aus ihren Innovationen zu lernen. Natürlich unterliegt die Wiederaufbereitung von Produkten Urheberrechts-, Marken- und geistigen Eigentumsbeschränkungen. Reverse Engineering wird auch verwendet, um zu untersuchen, wie es zu Ereignissen wie Autounfällen kam, indem 3D-Scans der verunglückten Autos erstellt und die digitalen Modelle mit denen von Neuwagen verglichen werden.

3 Hauptschritte des Reverse Engineering

Der Reverse-Engineering-Prozess folgt einem Standard-Workflow, der je nach den verwendeten spezifischen Tools und den gewünschten Ergebnissen leicht variieren kann. Im Allgemeinen ist der Prozess wie folgt:

Datenerfassung: Es gibt viele Möglichkeiten, dimensionale Daten zu erfassen. Die derzeit am häufigsten eingesetzte Methode ist das 3D-Scannen, das wir im Folgenden ausführlich erläutern.

Datenverarbeitung: Die vom 3D-Scanner gewonnenen Daten werden zu einem digitalen Modell verarbeitet. Am ursprünglichen 3D-Modell sind oft einige Arbeiten erforderlich, um bestimmte Bereiche zu korrigieren und zu verfeinern, die beim Scan möglicherweise nicht ausreichend erfasst wurden.

Modellbildung: Die hier ergriffenen spezifischen Maßnahmen hängen von den erwarteten Ergebnissen des Reverse Engineering ab. Wenn das Ziel lediglich darin besteht, zu kopieren, ist das Teil bereit für die Fertigung. Sind Reparaturen und Ergänzungen erforderlich, wird das digitale Modell in einer computergestützten Konstruktionssoftware bearbeitet.

Erhalten Sie Daten durch 3D-Scannen

Verschiedene Arten von 3D-Scantechnologien verwenden unterschiedliche Methoden zur Datenerfassung. Sie variieren stark in Größe und Preis, von Handheld-Geräten bis hin zu festen, großen Systemen. Jede Technik hat ihre Vor- und Nachteile und sollte basierend auf der Größe und Art des zu scannenden Objekts ausgewählt werden.

Reverse Engineering erfolgt typischerweise durch optisches 3D-Scannen (unter Verwendung von strukturiertem Licht oder Laserstrahlen). Diese Scanner nutzen Triangulation von Licht und Sensoren, um den Reflexionswinkel des Laserlichts zu erfassen. Unter Berücksichtigung des Abstands zwischen Scanner und Objekt kann die Scan-Hardware die Oberfläche des Objekts abbilden und Punkte aufzeichnen, um einen 3D-Scan zu erstellen. Durch 3D-Scannen kann jede Sekunde die genaue Position von Millionen von Punkten auf einem Teil erfasst werden, was zu riesigen Datenmengen führt.

Diese optischen 3D-Scanner sind für ihre Genauigkeit bekannt, mit Auflösungen von mehreren zehn Mikrometern. Andererseits kann ihr Messbereich auf wenige Meter begrenzt sein.

Photogrammetrie ist eine weitere 3D-Scantechnologie, die Fotos aus verschiedenen Winkeln zusammenfügt, um ein dreidimensionales Objekt zu erstellen. Die Technologie basiert stark auf Software, die Hunderte von Fotos verarbeitet, um 3D-Modelle zu erstellen. Da Smartphones immer leistungsfähiger werden, erfreut sich die Photogrammetrie immer größerer Beliebtheit, da sowohl die Aufnahme als auch die Bearbeitung direkt in der Hand erfolgen kann.

Diese neue Technologie eignet sich zwar hervorragend für die Erstellung digitaler farbiger 3D-Modelle zur Online-Ansicht, wie z. B. Produktbilder, doch die Daten, die Sie von einer Smartphone-App erhalten, sind nicht von ausreichender Qualität, um ein echtes Reverse Engineering durchzuführen, da die Datenmenge oder Sie zu klein sind müssen mehr Arbeit in CAD-Programmen leisten.

Datenverarbeitung für Reverse Engineering

Nachdem Sie nun den Scanner ausgewählt haben, der am besten zu Ihrer Anwendung und Ihrem Budget passt, und Ihre Objekte gescannt haben, was kommt als Nächstes?

Leider sammeln 3D-Scanner Datenpunkte über physische Objekte; sie erstellen keine digitalen Modelle, die direkt hergestellt werden können. Es ist ein weit verbreitetes Missverständnis, dass optische 3D-Scanner digitale Modelle ausgeben. Zwischen den gescannten Daten und dem herstellbaren Modell liegt ein weiterer Softwareschritt.

Tatsächlich können gängige CAD-Programme wie Fusion 360 von Autodesk oder Solidworks von Dassault Systèmes Rohdaten nicht direkt von einem 3D-Scanner lesen – sie müssen in ein Modell umgewandelt werden, das diese CAD-Systeme erkennen und verarbeiten können. (Solidworks verfügt natürlich über eine Funktion namens ScanTo3D, diese ist jedoch auf die Arbeit mit 3D-Scandaten mit niedriger Auflösung beschränkt und eignet sich nicht für Reverse Engineering.) Lassen Sie uns das erklären.

Je mehr Punkte in der „Punktwolke“ (Rohscandaten) vorhanden sind, desto genauer ist das Modell. (Siehe die Punktwolke des Dentalscans im Bild unten.) Genaue Scandaten können im CAD-Schritt viel Zeit sparen. Daten mit niedriger Auflösung können Ihnen einen groben Umriss zum Nachzeichnen liefern, aber im Grunde erstellen Sie das Teil neu. Andererseits erfordert Ihre Bewerbung möglicherweise nicht alle dieser Punkte.

„Es ist immer möglich, die Größe der Punktwolke zu reduzieren, indem man den Abstand zwischen den Punkten in der Scannersoftware verringert“, sagte Mike Spray, Inhaber von Laser Abilities, einem in Portage, Michigan, ansässigen Anbieter von Geräteverkäufen und 3D-Scanning-Diensten .“

Die mit dem Scanner gelieferte Software sei der erste Ort, um mit der Bearbeitung der Daten zu beginnen, sagte er. Sobald die Punktwolke zerkleinert ist, kann die Scannersoftware die Punktwolke in ein Modell oder 3D-Netz umwandeln, das aus Tausenden bis Millionen winziger Dreiecke oder anderer Polygone besteht.

Die Software verwendet Algorithmen, um die Punktdaten zu „interpretieren“ und in vielen Fällen die Lücken zu füllen, in denen der Scanner nicht genügend Daten über das Objekt erfasst, beispielsweise wenn eine Oberfläche zu hell ist und das Licht des Scanners stört. Aus diesem Grund preisen Softwareanbieter die Leistungsfähigkeit ihrer Attributalgorithmen und anderer „intelligenter“ Funktionen zur Behebung von Anomalien in Punktwolkendaten. Werfen Sie einen Blick auf das gescannte Datendiagramm unten und das „bereinigte“ Modell, das mit der Artec Studio-Software des 3D-Scanner-Herstellers Artec 3D verarbeitet wurde.

Einige Hersteller von 3D-Scannern, wie Artec, Evixscan, Faro und Zeiss, haben hochentwickelte Software entwickelt, die ihre Hardware begleitet. Obwohl diese Software CAD-Software nicht vollständig ersetzen kann, haben sie große Fortschritte bei der Konvertierung von Scandaten in CAD-Modelle gemacht. Andere Scannerhersteller wie Evatronix überlassen den Interpretationsschritt Drittanbieterprogrammen wie dem beliebten Geomagic. Wir beschreiben alle diese Verfahren in den folgenden Abschnitten.

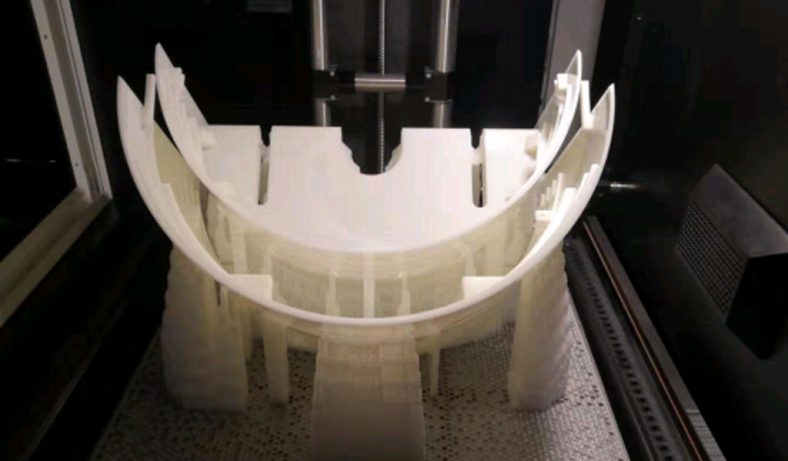

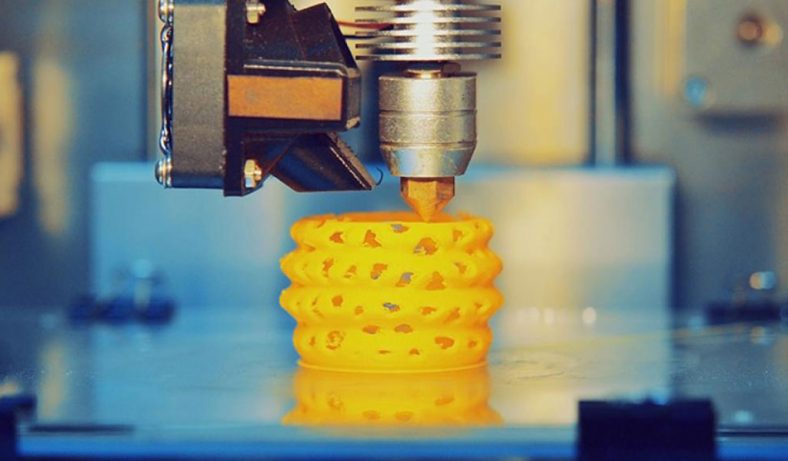

Spray sagt: „Ausgehend von einem vollständigen oder „wasserdichten“ Netz können Sie in verschiedene Richtungen vorgehen. Das Netz kann als STL-Datei direkt in die Slicing-Software des 3D-Druckers exportiert werden Slicer. Von hier aus klicken Sie einfach auf „Drucken“.

Dieser Mesh-to-Slice-Prozess wird verwendet, um eine exakte physische Kopie eines Objekts zu erstellen. Mit dieser Methode können Sie beispielsweise ein Produkt drucken, das als Prototyp verwendet wird, um seine Passung für eine andere Komponente zu testen.

Bei den meisten Reverse Engineering-Vorgängen sind jedoch mehr Schritte erforderlich, da das gescannte Produkt möglicherweise repariert oder geändert werden muss, bevor es hergestellt werden kann. Je nachdem, wie gut die Daten erfasst wurden oder wie genau der Scanner ist, muss das Modell möglicherweise korrigiert, gereinigt, verfeinert oder sogar geringfügig an der Oberfläche angepasst werden.

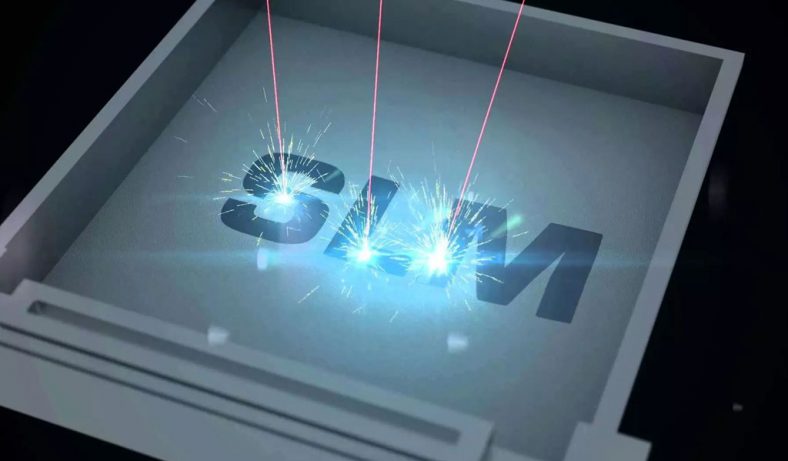

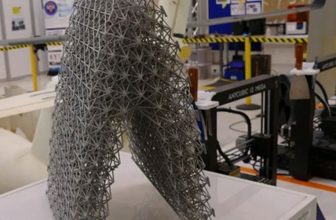

Um beispielsweise ein Werkzeug herzustellen, sind Modifikationen aufgrund der Herstellungsmethode erforderlich. „Wenn Sie gießen oder spritzen, müssen Sie die Formschräge erhöhen, damit das Teil aus der Form herauskommen kann“, sagt Spray. „Vielleicht möchten Sie dem Teil eine Formschräge von drei oder fünf Grad hinzufügen, die nicht in Ihren Scandaten enthalten ist.“ Ebenso erfordern einige 3D-Druckmethoden für Metall, dass Sie die Schrumpfung während des Herstellungsprozesses berücksichtigen.

Es ist nicht immer einfach, Reverse-Engineering-Ziele mit Software in Einklang zu bringen. Normalerweise ist die mit dem 3D-Scanner gelieferte Software in Ordnung. Manchmal kann zwischen dem Scanner und dem CAD-Programm viel CAD-Programmzeit gespart werden, indem ein Programm verwendet wird, das speziell für die Bearbeitung von Scandaten erstellt wurde.

English

English