Lean Manufacturing hilft dabei, die sieben Arten von Verschwendung zu identifizieren und zu beseitigen, die typischerweise in Fertigungsumgebungen auftreten: Transport, Lagerhaltung, Bewegung, Warten, Überproduktion, Überbearbeitung und Mängel. Um dem entgegenzuwirken, setzen Hersteller zunehmend auf schlanke Systeme, um effizienter und zuverlässiger zu werden und eine höhere Qualität zu liefern. Wie können Sie feststellen, ob Ihr Fertigungspartner schlank ist? Suchen Sie nach diesen sechs Hauptzutaten.

Sind sie organisiert?

Der Kern des Lean-Systems ist im japanischen Konzept von Kaizen oder kontinuierlicher Verbesserung verkörpert. Diese sechs Prinzipien sind Festlegen, Leuchten, Sortieren, Standardisieren, Erhalten und Sichern.

Intelligente Hersteller nutzen täglich ein System, um sich daran zu erinnern, wie wichtig es ist, gute Unternehmensgewohnheiten festzulegen und diese beizubehalten. Mit der Zeit wird dadurch die gesamte Belegschaft dazu ermutigt, immer nach einer besseren Lösung zu suchen. Und es legt den Grundstein für den kritischsten, aber oft übersehenen Aspekt in jedem Lean-System: die Veränderung der Kultur.

Unterstützen sie eine Lean-Kultur?

Kein Programm, kein Plan und keine Methodik wird funktionieren, wenn es nicht jeder zur Gewohnheit macht. Das erfordert Zeit, Disziplin und Führung in der gesamten Organisation. Denken Sie daran: Lean entsteht nicht über Nacht. Es ist ein Prozess, der sich weiterentwickelt und nie wirklich endet.

Haben sie ihre Wertschöpfungskette kartiert?

Wert ist jeder Prozess, der ein Produkt verbessert und für den der Kunde bereit ist zu zahlen. Schlanke Hersteller werden nicht wertschöpfende Schritte auf das Nötigste reduzieren. Um dies deutlicher zu veranschaulichen, nutzen sie die Wertstromanalyse, um die Anordnung einer Anlage grafisch darzustellen.

Wertstromkarten verwenden in der Regel Standardsymbole, die auf allgemeine Aufgaben wie Bewegung, Lagerung, Verarbeitung, Messung, Versand usw. hinweisen.

Eine gute Karte zeigt, wo sich eine Organisation gerade befindet, und weist darauf hin, wohin sie gehen möchte. Die Kartierung der Wertströme zeigt deutlich Bereiche, in denen Verschwendung entsteht, beispielsweise ein Ort, an dem Teile zu lange gelagert werden, bis sie weiterverarbeitet werden.

Die Wertstromanalyse kann auch mit anderen Visualisierungstools verwendet werden, um den Arbeitsbereich virtuell neu anzuordnen und alternative Konfigurationen zu testen und so die Ressourcen zu optimieren. Kluge Entscheidungsträger tun dies, bevor sie in neue Prozesse oder Geräte investieren.

Sind ihre Daten zuverlässig?

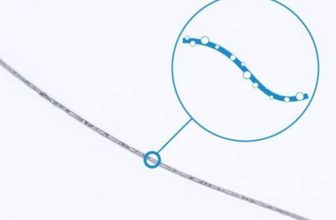

Intelligente Fertigung ist darauf angewiesen, strategische Entscheidungen auf der Grundlage präziser Daten zu treffen. Der Einsatz vernetzter Technologien wie RFID-Tags oder NFC-Chips kann einer Fabrik dabei helfen, den physischen Bestand automatisch und zuverlässig zu verfolgen, sodass mühsames manuelles Zählen und Sortieren nicht mehr erforderlich ist.

Diese Echtzeitdaten können dann in eine hochentwickelte MES-Software (Manufacturing Execution Systems) eingespeist werden, sodass Manager zu jedem Zeitpunkt in der Fabrikhalle besser als je zuvor über die tatsächlichen Bedingungen informiert sind. Aber dieses Wissen ist nutzlos, bis es in die Tat umgesetzt werden kann, und dazu ist eine Verbindung erforderlich.

Sind sie verbunden?

Vernetzte Systeme bilden das Rückgrat des Direct Equipment Access. Alle wichtigen Maschinen und Prozesse in einer intelligenten Fabrik können elektronisch miteinander verbunden werden, sodass Bediener nicht nur sehen können, was auf dem Boden passiert, sondern auch per Knopfdruck interagieren und optimieren können.

In einer vernetzten Fabrik, in der jede Produktionszelle mit dem Ganzen kommuniziert, können einige Entscheidungen vollständig automatisiert werden. Dazu gehört beispielsweise die Bestellung von Material, wenn der Lagerbestand zur Neige geht, der Wechsel zu einem neuen CNC-Programm, nachdem das vorherige abgeschlossen ist, oder die Kontaktaufnahme mit einem Versandunternehmen eine Bestellung abholen, die in einem Fertigwarenlager wartet.

Vernetzte Systeme können sich bei richtiger Einrichtung schneller bewegen als Menschen und sparen so Zeit und Geld. Systeme funktionieren dann richtig, wenn sie nicht mehr nur reaktiv, sondern präventiv sind. Und das passiert, wenn sie schlau werden.

Sind sie schlau?

Eine schlanke und intelligente Fertigung legt großen Wert auf ständige Verbesserung. Dies geschieht, wenn Betriebsparameter in das System zurückgekoppelt werden, um künstliche Intelligenz und maschinelles Lernen zu ermöglichen. Je intelligenter das System ist, desto besser kann es vorhersagen, wann eine Maschine wegen Wartungsarbeiten ausfallen muss. Es weist Sie darauf hin, einen verschlissenen Schneidkopf auszutauschen, bevor er stumpf wird, und überwacht sogar das Wetter, um Temperatur und Luftfeuchtigkeit in der Fabrik zu kontrollieren, bevor dies überhaupt möglich ist Auswirkungen auf die Produktqualität haben. Präventiv, nicht reaktiv.

Der Übergang zu einer schlanken und intelligenten Fertigung erfordert Zeit, Fleiß und die Zusammenarbeit der gesamten Belegschaft. Dies ist die Richtung, die alle fortschrittlichen Branchen einschlagen, und hier setzt Be-Cu auch alle seine Ressourcen ein, um Ihre Anforderungen an die besten Rapid-Prototyping- und Kleinserienfertigungsdienstleistungen besser zu erfüllen. Erfahren Sie mehr, wenn Sie Ihre CAD-Dateien für ein kostenloses Angebot hochladen.

English

English