Wenn Produktdesigner und Ingenieure Kunststoffspritzguss für ein Projekt in Betracht ziehen, sollten sie nicht nur berücksichtigen, welches Thermoform- oder thermoplastische Harz verwendet werden soll, sondern auch die Wahl des Metalls für das Spritzgusswerkzeug.

Die Wahl des Werkzeugrohmaterials beeinflusst unter anderem Produktionsdurchlaufzeiten, Zykluszeiten, Qualität der fertigen Teile und Kosten. Um Ihnen bei der Entscheidung zu helfen, welches für Ihr nächstes Projekt am besten geeignet ist, finden Sie hier einen Blick auf unsere gängigsten Werkzeugmaterialtypen und die jeweiligen Vor- und Nachteile.

Kunststoffspritzgussmaterialien

Al-7075

Aluminium 7075 ist eine hochfeste Aluminiumlegierung mit einem relativ hohen Zinkanteil.

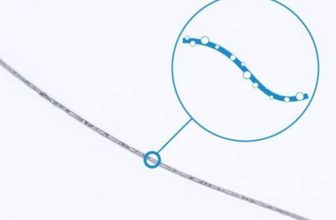

- Vorteile: Aluminium hat die besten Wärmeübertragungseigenschaften aller gängigen Werkzeugmetalle. Warum ist das wichtig? Dadurch kann das Werkzeug schnell und effizient erwärmt und gekühlt werden. Dies hat zwei Vorteile. Erstens erfordert das Werkzeug die am wenigsten aufwändige (und kostspieligste) Konstruktion für die Kühlkanäle. Zweitens kann es schneller zyklisch betrieben werden als ein Gegenstück aus Stahl, was bei größeren Produktionsläufen zu erheblichen Zeiteinsparungen führen kann.

- Nachteile: Es ist das am wenigsten haltbare Werkzeugmaterial. Es eignet sich nicht zum Einspritzen von korrosiven Harzen wie POM oder PVC oder Harzen mit Glasfaserzusatz, da Glasfasern die Formoberflächen angreifen. Dies ist weniger wichtig bei der Herstellung kleiner Stückzahlen oder bei der Herstellung von Brücken, bei denen die Haltbarkeit nicht im Vordergrund steht. Außerdem ist 7075 nicht dazu geeignet, wiederholt hohen Spanndrücken standzuhalten, wie sie beispielsweise für große Teile oder solche mit vielen komplexen Merkmalen verwendet werden.

- Geeignet für:Geringe Mengen an Allzweckharzen wie ABS, PP, PE und Nylon.

P20

P20 ist ein zuverlässiger, halbgehärteter Werkzeugstahl und die Sorte, die wir am häufigsten verwenden.

- Vorteile: Es ist günstiger als Al-7075 und hält selbst mit abrasiven Harzen je nach Geometrie und Toleranzen des Teils bis zu 50.000 Zyklen oder mehr. Es lässt sich auch gut verarbeiten und kann bei Bedarf leicht geschweißt werden, um die Form zu reparieren. Es lässt sich ungefähr so gut polieren wie Al-7075, ist aber kratzfester als Aluminium. Außerdem ist es robuster, sodass es höheren Einspritz- und Schließdrücken standhält. P20 schneidet auch gegenüber glasfaserverstärkten Materialien deutlich besser ab als Al.

- Nachteile: Einige Kunststoffharze wie PVC sind chemisch ätzend. P20-Stahl ist dagegen nicht sehr beständig, sodass sich dies auf die Werkzeuglebensdauer auswirken kann. In manchen Fällen kann Aluminium etwas besser sein.

- Geeignet für: Allzweckharze, Schleifharze mit Glasfasern, größere Teile, höhere Einspritz- und Spanndrücke. Volumina bis zu 50.000.

NAK80

NAK80 ist ein weiterer halbgehärteter Werkzeugstahl für anspruchsvollere Anwendungen.

- Vorteile: Es ist robuster als P20 und lässt sich gleichzeitig viel schneller bearbeiten. Es hält enge Toleranzen ein und muss auch nach 250.000 Zyklen nicht entspannt werden. Es ist auch korrosionsbeständiger.

- Nachteile: Ein potenzieller Nachteil besteht darin, dass es eine schlechtere Wärmeübertragung hat, sodass es sorgfältiger gekühlt werden muss und mehr kostet als AL-7075 oder P20.

- Geeignet für: Technische Kunststoffe wie Delrin oder Acetal (POM), korrosive Harze, Massenproduktion mit hohen Klemmdrücken, Harze mit Glasfasern.

H13

Eine weitere hervorragende Wahl für größere Produktionsaufträge oder den Einsatz aggressiver Kunststoffe ist der luftgehärtete H13-Werkzeugstahl.

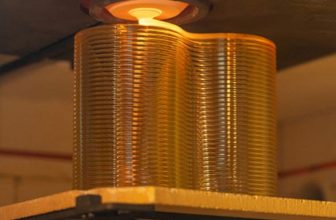

- Vorteile: Dies gilt als „Heißarbeitsstahl“, was bedeutet, dass er den Belastungen kontinuierlicher Heiz- und Kühlzyklen hervorragend standhält und gleichzeitig enge Maßtoleranzen einhält. H13 lässt sich vor der Wärmebehandlung leicht bearbeiten, wenn das Metall relativ weich ist. Nach der Wärmebehandlung werden die Formen mithilfe von Erodier- und Hartbearbeitungstechniken weiterverarbeitet und fertiggestellt. H13 kann eine Million Mal oder öfter pro Form verwendet werden. Für klare oder optische Teile kann es auch hochglanzpoliert werden.

- Nachteile: Der Nachteil besteht darin, dass es nur über eine durchschnittliche Wärmeübertragungsfähigkeit verfügt und teurer als Al-7075 oder P20 ist.

- Geeignet für: Aggressive Harze, optische Teile aus durchsichtigem Kunststoff wie Acryl oder Polycarbonat, große Stückzahlen.

S136

S136 ist ein hochreiner Edelstahl, der in verschiedenen Härtegraden erhältlich ist.

- Vorteile: Es ist am korrosionsbeständigsten beim Einspritzen von PVC- oder POM-Kunststoffen, die möglicherweise andere Metalle angreifen können. Außerdem lässt es sich in höchstem Maße polieren, was ideal für die Herstellung optisch klarer Oberflächen in transparenten Kunststoffen wie Polycarbonat und Acryl ist.

- Nachteile: Diese Vorteile werden durch die höchsten Kosten unserer verfügbaren Werkzeugmaterialien und den niedrigsten thermischen Wirkungsgrad ausgeglichen.

- Geeignet für: PMMA, PVC, PP, PC und andere transparente Harze in optischer Qualität. Wir empfehlen diesen Stahl, wenn die Oberflächenbeschaffenheit im Vordergrund steht.

Sie sind sich immer noch nicht sicher, welches das Richtige für Sie ist?

Wenn Sie Ihre 3D-CAD-Dateien für ein kostenloses Angebot für Ihr nächstes Kunststoffspritzgussprojekt hochladen, überprüfen wir Ihren Entwurf und Ihre Wahl des Harzes und arbeiten mit Ihnen zusammen, um sicherzustellen, dass Sie das Material auswählen, das Ihrem Budget, Ihrem Zeitplan und Ihren Erwartungen entspricht Ergebnisse.

English

English