Dieser Artikel führt Sie in die grundlegenden Designtechniken für großformatigen 3D-Druck ein und behandelt wichtige Aspekte wie die Auswahl der richtigen Materialien, die Optimierung der Druckausrichtung und die Feinabstimmung des Designs für die besten Ergebnisse. Ganz gleich, ob Sie sich zum ersten Mal mit dem großformatigen 3D-Druck befassen oder Ihren bestehenden Arbeitsablauf verbessern möchten, Sie finden Tipps.

Was ist großflächiger 3D-Druck?

Beim großformatigen 3D-Druck, oft auch als großformatige additive Fertigung (LFAM) bezeichnet, handelt es sich um Systeme, die in der Lage sind, Teile mit einer Größe von mehr als 1 Meter (3 Fuß) herzustellen.

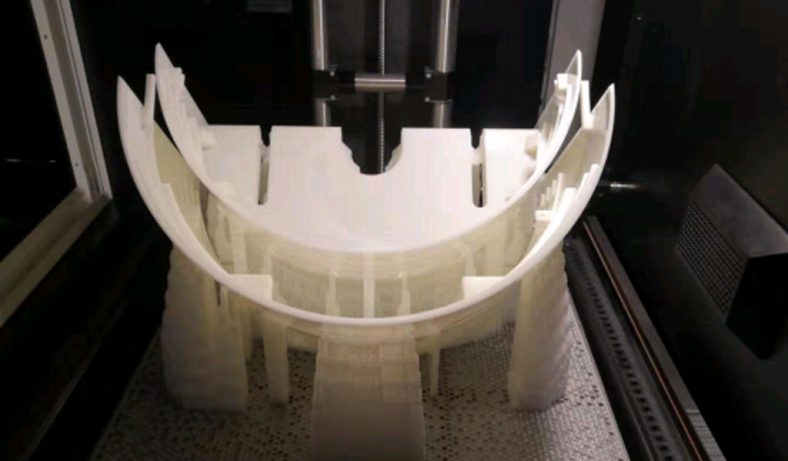

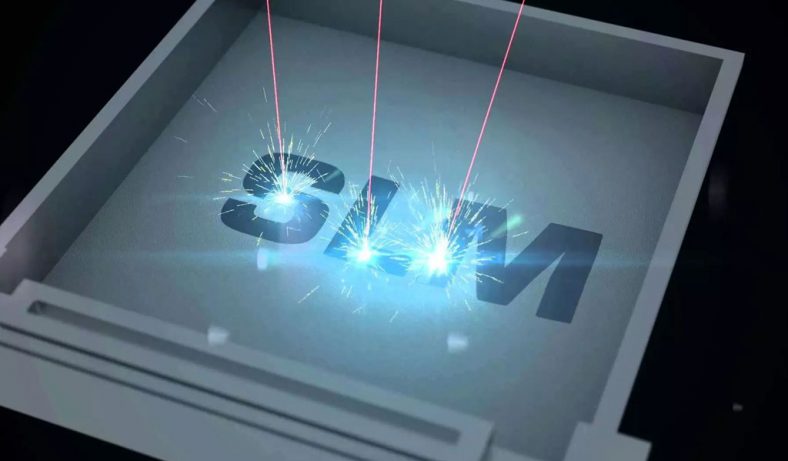

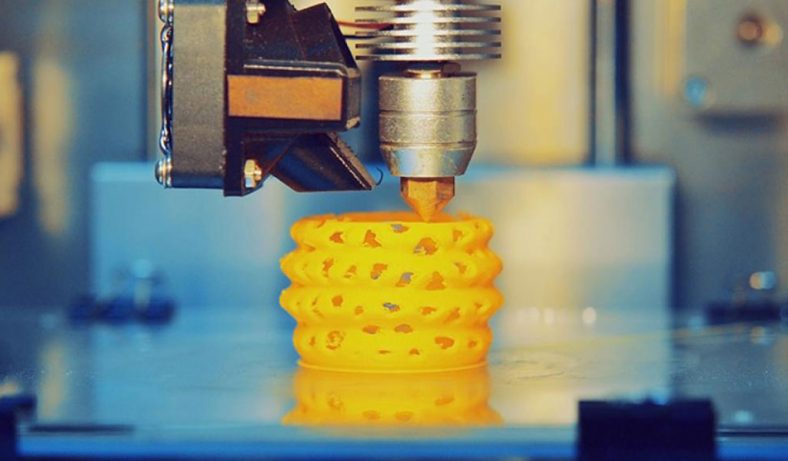

Während zur Herstellung von Teilen dieser Größenordnung eine Vielzahl von Technologien eingesetzt werden, darunter Fused Deposition Modeling (FDM), Laser Powder Bed Fusion (LPBF), Electric Arc Additive Manufacturing (WAAM) und einige Harztechnologien, konzentriert sich dieser Leitfaden auf Roboterarme -basierte Extrusionsverfahren, die bei Großprojekten in Branchen wie Bau, Automobil, Möbel und Kunst eingesetzt werden. Anstatt standardmäßige Slicing-Software zu verwenden, verfügen diese Drucker über ein eigenes einzigartiges System zur Werkzeugweggenerierung.

Roboter-3D-Drucker unterscheiden sich stark von Desktop-3D-Druckern, nicht nur in der Größe, sondern auch in der technischen Komplexität, der Materialhandhabung und dem gesamten Arbeitsablauf. Tatsächlich gibt es ein weit verbreitetes Missverständnis, dass Teile und Modelle einfach für die Verwendung in LFMA skaliert werden können. Es ist wie bei einem Hobbykoch im Vergleich zu einem Restaurantkoch: Ihre Ausrüstung, Materialien und Prozesse müssen völlig unterschiedlich sein.

Der rasante Aufstieg von LFAM wird durch den technologischen Fortschritt und die Marktnachfrage vorangetrieben. Moderne Großformatdrucker können eine Vielzahl von Materialien verarbeiten, die über Standard-Thermoplaste hinausgehen, darunter Beton, Verbundwerkstoffe und faserverstärkte Kunststoffe. Die Fähigkeit, größere, funktionale Teile in großem Maßstab herzustellen, eröffnet neue Anwendungsmöglichkeiten und sorgt für Geschwindigkeit, individuelle Anpassung und nachhaltige Lösungen in allen Bereichen, von der Konstruktion bis zur Fertigung. Projekte wie kundenspezifische Gebäudestrukturen und Automobilprototypen sind nur der Anfang dessen, was LFAM erreichen kann.

Obwohl sich Maschinen, Materialien und Software weiterentwickelt haben, besteht ein Hindernis für eine breitere Einführung von LFAM in der Art und Weise, wie Teile dafür entworfen werden. Hier führe ich Sie durch die notwendigen Designstrategien, Materialauswahlen und Workflow-Optimierungen, um Designern beim Übergang vom Kleinformat- zum Großformatdruck praktische Anleitungen zu geben.

Die 10 wichtigsten Überlegungen bei LFAM

Nachdem Sie nun einige Beispiele für die weit verbreitete Nutzung des großformatigen 3D-Drucks gesehen haben, ist es an der Zeit, einen Blick darauf zu werfen, wie dies erreicht wird, und alles beginnt mit dem Design.

Wenn Sie bereits ein oder zwei Dinge über 3D-Druckdesign im Desktop-Format wissen, besteht der erste Schritt zum Upgrade auf größere Formate darin, das meiste zu vergessen, was Sie wissen. Große Formate erfordern eine Änderung der Denkweise und legen mehr Wert auf Materialauswahl und Druckrichtung, um nur einige Schlüsselbereiche zu nennen.

Hier sind vielleicht die zehn größten Unterschiede zwischen großformatigem und kleinem Design und warum sie wichtig sind.

Berücksichtigen Sie beim Entwurf die Düsengröße

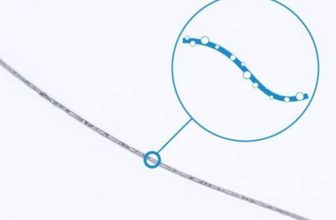

Die Düsengröße spielt eine entscheidende Rolle bei der Bestimmung der Gesamtqualität und -stärke des Großformatdrucks. Bei der Konstruktion ist es hilfreich, den Düsendurchmesser zu berücksichtigen und eine Wandstärke zu schaffen, die ein Vielfaches dieser Größe beträgt (wenn Sie beispielsweise eine 2-mm-Düse verwenden, sollte die Wandstärke 4 mm, 6 mm oder 8 mm betragen). Die Düsengröße bei LFAM kann stark variieren und zwischen 2 mm und 24 mm liegen. Stellen Sie außerdem sicher, dass nahe beieinander liegende Elemente sich fast berühren, sich aber nicht überlappen, um Materialansammlungen zu vermeiden. Die Berücksichtigung der Düsengröße bei der Planung Ihres Designs führt zu stärkeren, saubereren Drucken und weniger technischen Problemen.

Meistern Sie adaptive Schichthöhe und Druckgeschwindigkeit

Bei der Gestaltung großflächiger Drucke ist die Ausgewogenheit von Druckgeschwindigkeit und Detailgenauigkeit entscheidend. Größere Schichthöhen (4 mm) können die Druckzeit erheblich verkürzen, können jedoch zu Einbußen bei feinen Details führen und zu raueren Oberflächen oder Teilen führen, die nach dem Druck gefräst werden müssen. Andererseits sorgen kleinere Schichthöhen (1–2 mm) für feinere Details, verlängern aber die Druckzeit deutlich. Ein Ansatz besteht darin, adaptive Ebenenhöhen zu verwenden, bei denen größere Ebenen auf Bereiche mit weniger Details und kleinere Ebenen auf komplexe Teile angewendet werden. Mit dieser Technologie können Sie den Prozess beschleunigen, ohne Kompromisse bei der so wichtigen Qualität einzugehen.

Vermeiden Sie biegsame Materialien

Großflächiger Druck erfordert starke Materialien, insbesondere bei der Herstellung von Funktions- oder Strukturteilen. Verstärkungsmaterialien wie glasfaserverstärkte Polymere sorgen für die nötige Festigkeit und Stabilität, um Problemen wie Knicken oder Knicken vorzubeugen. Für nicht-strukturelle Bauteile oder Prototypen können Standardmaterialien wie PLA ausreichend sein, können jedoch sehr zerbrechlich sein. Nachhaltigkeit sollte immer berücksichtigt werden. Wählen Sie daher nach Möglichkeit Materialien, die recycelbar, wiederverwendbar oder umweltfreundlich sind.

Einfache Unterstützung reicht möglicherweise nicht aus

Beim Entwurf für die LFAM-Skalierung muss die Struktur ein viel größeres Gewicht tragen als im kleinen Maßstab. Wände, die auf kleinen Druckern gut funktionieren, können sich unter der zusätzlichen Belastung größerer Drucke verbiegen. Als Faustregel gilt, dass die Wände je nach Material mindestens 5–10 mm dick sein sollten. Sie können auch Rippen und Zwickel hinzufügen, um Bereiche zu verstärken, ohne zu viel Gewicht hinzuzufügen.

Überdenken Sie die Druckausrichtung

Bei LFAM ist die Orientierung wichtiger als beim kleinformatigen 3D-Druck, da beim großformatigen Drucken meist mehr Stützstrukturen erforderlich sind. Durch die Minimierung von Überhängen und die strategische Rotation von Modellen kann der Bedarf an Stützen reduziert werden, die Zeit und Material kosten. Halten Sie Überhangwinkel unter 45 Grad und entwerfen Sie selbsttragende Merkmale wie Fasen, um das Drucken zu vereinfachen und die Nachbearbeitung zu minimieren.

Mit Roboter-3D-Druckern und Druckbetten mit variablem Winkel können Sie möglicherweise auch in eine Richtung drucken und sich dann auf einen anderen Winkel einstellen.

Anders gestaltet, um die Nachbearbeitung zu beschleunigen

Bei LFAM muss die Stützstruktur so konstruiert sein, dass sie sowohl stabil als auch leicht demontierbar ist. Verwenden Sie gitterartige Stützen, um die Komponenten effektiv zu stützen und gleichzeitig ein geringes Gewicht zu gewährleisten. Stellen Sie sicher, dass die Stütze sorgfältig positioniert ist, damit sie leicht entfernt werden kann, ohne den Druck zu beschädigen. Dies ist besonders wichtig bei großen Drucken, bei denen die manuelle Demontage zeitaufwändig und mühsam sein kann. Letztendlich benötigen die besten Designs jedoch keine Stützstrukturen oder sie sind in das Design integriert.

Seien Sie sich der Fallstricke beim Heizen und Kühlen bewusst

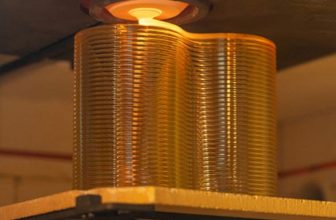

Großformatige Drucke neigen aufgrund ungleichmäßiger Kühlung eher zum Verziehen. Je größer das Objekt, desto wichtiger ist es, während des gesamten Prozesses konstante thermische Bedingungen aufrechtzuerhalten. Vermeiden Sie die Verwendung großer flacher Flächen in Ihrem Design und streben Sie eine gleichmäßige Wandstärke an, um thermische Spannungen zu reduzieren. Das Drucken in einer beheizten Kammer trägt außerdem dazu bei, konstante Temperaturen aufrechtzuerhalten und Verformungen durch Abkühlung zu verhindern. Um die Haftung zu verbessern, verwenden Sie ein beheiztes Bett und tragen Sie Klebespray, Klebeband oder eine strukturierte Oberfläche auf die Bauplatte auf. Bei größeren Drucken kann das Hinzufügen von Kanten oder Stegen auch dazu beitragen, die Kontaktfläche mit dem Bett zu vergrößern und so das Risiko des Abhebens zu verringern.

CAD-Software hat Schwierigkeiten, großformatige Designs zu verarbeiten

Designer müssen sich auch der Gerätebeschränkungen bewusst sein. Standard-Desktop-CAD-Software kann bei der Verarbeitung großer Designs Schwierigkeiten bereiten. Stattdessen können fortschrittliche Tools wie Autodesk Fusion 360 und Rhino große, komplexe Geometrien verarbeiten und für den Druck vorbereiten. Wenn das Design das Bauvolumen des Druckers überschreitet, ist es wichtig, das Modell in kleinere Teile zu segmentieren, die nach dem Drucken zusammengebaut werden können, ohne die Gesamtstruktur zu beeinträchtigen.

Verhindern Sie, dass aus kleinen Mängeln große Mängel werden

Kleine Fehler beim Kleinformatdruck können bei LFAM zu großen Problemen werden. Die Toleranzen müssen leicht erhöht werden (0,5–1 mm), um möglichen Änderungen im Materialverhalten und der Maschinengenauigkeit Rechnung zu tragen. Die regelmäßige Kalibrierung Ihres Druckers ist besonders bei langen Druckperioden von entscheidender Bedeutung. Wenn geringfügige Verschiebungen im Material oder im Werkzeugweg nicht berücksichtigt werden, kann dies dazu führen, dass Teile nicht passen oder zu viel Nachbearbeitung zur Ausrichtung erforderlich sind. Wenn enge Toleranzen erforderlich sind, planen Sie Ihr Design unter Berücksichtigung von 3D-Druck und Fräsen.

Der Zusammenbau ist kein Problem: durch modularen Aufbau

Aufgrund der Größenbeschränkungen des Druckers können die meisten großformatigen Drucke nicht in einem Stück hergestellt werden. Stattdessen sollten Entwürfe in modulare Teile zerlegt werden, die einzeln gedruckt und dann zusammengesetzt werden können. Durch die Integration von Funktionen wie Passstiften oder Schwalbenschwanzverbindungen wird sichergestellt, dass die Teile präzise passen, was die Montage nach dem Druck vereinfacht. Der modulare Aufbau erleichtert zudem den Versand und die Handhabung, insbesondere bei sehr großen Bauteilen.

Top-Designstrategien für großformatigen 3D-Druck

Im vorherigen Abschnitt haben Sie die wichtigsten Prinzipien kennengelernt. Schauen wir uns nun die eigentliche Strategie genauer an. Dies sind die Designpraktiken, die erfolgreiche Unternehmen befolgen, um die besten Druckergebnisse sicherzustellen.

Nicht jede Strategie funktioniert für jeden Druck, aber wenn Sie es beherrschen, sie in Ihre Designs zu integrieren, erhalten Sie ein zuverlässigeres und funktionaleres Endprodukt.

Denken Sie an Werkzeugwege statt an Scheiben

Bei LFAM geht es bei Ihrem Design nicht nur um die endgültige Form, sondern auch darum, wie die Maschine diese Form erstellt. Dies ist eine andere Denkweise als der kleinformatige FDM-3D-Druck. Konzentrieren Sie sich auf kontinuierliche Werkzeugwege, um Start- und Stopppunkte zu reduzieren, Fehler zu vermeiden und die Druckqualität zu verbessern. Bei großformatigen Drucken mit vielen Start- und Stopppunkten können Schwachstellen oder sichtbare Mängel auftreten. Eine Möglichkeit, diese Probleme zu vermeiden, besteht darin, bei der Konstruktion auf kontinuierliche Werkzeugwege zu achten. Planen Sie Ihr Design so, dass sich der Drucker auf einem reibungslosen, ununterbrochenen Weg bewegt und der Druck so selten wie möglich angehalten und neu gestartet werden muss. Verrundungen und Verrundungen tragen dazu bei, diesen Fluss aufrechtzuerhalten, Unvollkommenheiten zu reduzieren und die Gesamtoberflächenqualität zu verbessern.

Die Optimierung der Topologie ist wichtiger

Eine zentrale Herausforderung für LFAM bestand darin, die Festigkeit der Teile aufrechtzuerhalten, ohne sie zu schwer zu machen oder zu viel Material zu verbrauchen. Topologieoptimierung ist eine Entwurfstechnik, die es Ihnen ermöglicht, unnötiges Material zu entfernen und gleichzeitig die strukturelle Integrität aufrechtzuerhalten. Mit dieser Methode entstehen effizientere, organische Formen, die leichter sind, weniger Material verbrauchen und weniger Zeit zum Drucken benötigen. Indem Sie dies in Ihren Design-Workflow integrieren, können Sie sicherstellen, dass der endgültige Druck sowohl funktional als auch kostengünstig ist.

Flexibilität richtig gestalten

Das Erstellen flexibler Merkmale in großen Drucken kann schwierig sein, insbesondere wenn mit inhärent starren Materialien gearbeitet wird. Erwägen Sie für zusätzliche Flexibilität die Verwendung flexibler Materialien wie TPU in bestimmten Abschnitten oder die Einführung von beweglichen Scharnieren oder dünnwandigen Abschnitten. Diese Merkmale ermöglichen die Biegung oder Dehnung bestimmter Komponenten, während die strukturelle Gesamtintegrität des Designs erhalten bleibt. Dies ist besonders nützlich bei Anwendungen wie Möbeln, bei denen Komfort und Benutzerfreundlichkeit ein gewisses Maß an Flexibilität erfordern.

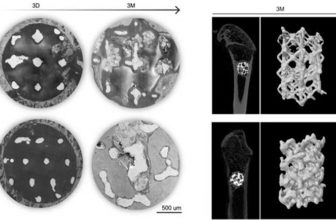

Überdenken Sie Ihre Polsterungsstrategie für eine bessere interne Struktur

Anstatt ein traditionelles Füllmuster zu verwenden (das oft verschwenderisch ist), sollten Sie über die Gestaltung mit inneren Rippen oder einem Gitterwerk nachdenken. Sie bieten nur dort Unterstützung, wo es nötig ist, und verstärken wichtige Bereiche, ohne übermäßig viel Material zu verbrauchen. Diese Strategie ist besonders effektiv bei großen Drucken, bei denen die interne Struktur einen erheblichen Einfluss auf die Festigkeit und die Druckzeit haben kann. Interne Rippen ermöglichen es Ihnen, bestimmte Belastungspunkte zu verstärken und gleichzeitig das Design leicht und effizient zu halten.

Testen Sie kleine Abschnitte großer Designs, bevor Sie sie in voller Größe drucken. Dies hilft dabei, potenzielle Probleme mit der strukturellen Integrität, Materialschrumpfung oder Verformung zu erkennen und ermöglicht es Ihnen, frühzeitig im Designprozess Anpassungen vorzunehmen.

Erwägen Sie die Hybridfertigung (3D-Druck/CNC), um die besten Ergebnisse zu erzielen

LFAM erfordert in der Regel eine umfangreiche Nachbearbeitung, um ein hochwertiges Endprodukt zu erhalten. Ein hybrider Fertigungsaufbau (Kombination von Fräsen und Drucken) kann diesen Prozess vereinfachen. In Software wie AI-Build und Adaxis können Werkzeugwege sowohl unter Berücksichtigung additiver als auch subtraktiver Schritte entworfen werden. Um das Fräsen vorzubereiten, fügen Sie dem später zu bearbeitenden Bereich zusätzliches Material (ca. 2–4 mm) hinzu, um sicherzustellen, dass genügend Material für die Nachbearbeitung zur Verfügung steht, ohne die endgültigen Abmessungen des Teils zu beeinträchtigen.

Großflächiges Design + Materialnachhaltigkeit

Einer der Reize des großformatigen 3D-Drucks ist seine Fähigkeit, aus Kunststoffabfällen und recycelten Materialien 3D-Drucke herzustellen. Es gibt viele Aktivitäten, um Abfallmaterialien durch 3D-Druck in ideale Produkte umzuwandeln. Coca-Cola arbeitet mit einer Stadt in Griechenland zusammen, um Plastikflaschen zu Strandmöbeln zu recyceln, Japan sammelt Plastikmüll, um Podeste für die Olympischen Spiele 2020 herzustellen, und das Verpackungsunternehmen Tetra Pak arbeitet mit dem 3D-Druckunternehmen Aectual zusammen, um Möbel aus Getränken herzustellen Kartons.

Beim robotergestützten 3D-Druck werden in der Regel keine Filamente für den 3D-Druck verwendet, sondern es werden körnige Materialien oder recycelte Kunststoffabfälle verwendet.

Wählen Sie recycelbare oder biobasierte Materialien, um Abfall zu reduzieren. Nutzen Sie Entwurfstechniken wie die Topologieoptimierung, um den Materialbedarf zu reduzieren und effiziente und umweltfreundliche Strukturen zu schaffen.

Mit der Entwicklung des großformatigen 3D-Drucks wird Nachhaltigkeit zu einem wichtigen Faktor, insbesondere angesichts der Menge an Material, die für die Herstellung großer Objekte erforderlich ist. Hier sind einige der besten Möglichkeiten, wie Designer Nachhaltigkeit in ihren Arbeitsablauf integrieren können.

Materialauswahl

Eine nachhaltige Gestaltung beginnt mit der Auswahl der richtigen Materialien. Für LFAM können Optionen wie recycelte Thermoplaste oder biobasierte Verbundwerkstoffe dazu beitragen, die Umweltbelastung zu reduzieren. Beon3D bietet beispielsweise ein recycelbares Polypropylenmaterial an, das Haltbarkeit und Umweltverantwortung in Einklang bringt und es zu einer ausgezeichneten Wahl für großformatige Drucke macht. Die Wahl von Materialien mit geringerer Umweltbelastung trägt zur Abfallreduzierung bei, und viele der in LFAM verwendeten Materialien können nach ihrem Lebenszyklus recycelt oder wiederverwendet werden.

Entwickelt, um Abfall zu reduzieren

Eine der wichtigsten Möglichkeiten für Designer, Abfall zu reduzieren, ist die Optimierung des Designs selbst. Mithilfe der Topologieoptimierung können Sie die erforderliche Materialmenge reduzieren, indem Sie sie nur dort platzieren, wo sie in der Struktur benötigt wird. Dies trägt dazu bei, Teile zu schaffen, die stabil, leicht und effizient zu drucken sind. Darüber hinaus sollten Komponenten nach Möglichkeit selbsttragend gestaltet werden, um den Bedarf an verschwenderischen Stützstrukturen zu minimieren.

Fertigung im geschlossenen Kreislauf

Erwägen Sie die Gestaltung mit einem geschlossenen Kreislaufsystem, was bedeutet, dass die beim Drucken verwendeten Materialien wiederverwendet oder einem anderen Zweck zugeführt werden können. Bei Projekten wie dem Model.C3 Lounge Chair (siehe Abbildung oben) wird das Material nicht nur aufgrund seiner mechanischen Eigenschaften ausgewählt, sondern auch aufgrund seiner Recyclingfähigkeit und seiner Fähigkeit, in zukünftige Produktionszyklen wieder integriert zu werden. Dieser Ansatz unterstützt eine Kreislaufwirtschaft, in der Materialien immer wieder verwendet werden können, wodurch die Gesamtbelastung für die Umwelt verringert wird.

Energieeffizienz

Der Energieverbrauch beim großformatigen Drucken kann erheblich sein. Um den Energieverbrauch zu senken, sollten Designs auf Effizienz ausgelegt sein, die Druckzeiten minimieren und die Werkzeugwege optimieren, um unnötige Bewegungen zu reduzieren. Auch die Wahl energieeffizienter Materialien und das Drucken in einer temperaturstabilen Umgebung können dazu beitragen, den Gesamtenergieverbrauch des Druckprozesses zu senken.

English

English