Start » Metall 3D Druck

Metall 3D Druck Service

Der Metall-3D-Druck wird auch als Direct Metal Laser Sintering (DMLS) und Direct Metal Laser Melting (DMLM) bezeichnet. Diese additive Schichttechnologie wird zur Herstellung von Metallteilen verwendet, deren Herstellung mit herkömmlichen Mitteln möglicherweise zu komplex oder zu kostspielig ist.

Ein Metall-3D-Drucker verwendet einen Laserstrahl, um 20 bis 60 Mikrometer dicke Metallpulverschichten übereinander zu schmelzen.

Metallpulver wird über die gesamte Bauplattform verteilt und selektiv mit den vorherigen Schichten verschmolzen. Durch diesen additiven Prozess können Metallteile aus einem Bett aus pulverförmigem Metall herausgewachsen werden. Der 3D-Metalldruck ähnelt polymerbasierten 3D-Druckern mit selektivem Lasersintern (SLS), die Pulverbettfusion nutzen.

3D-gedruckte Metallteile von BE-CU bestehen aus vollständig dichtem Metall mit hervorragenden mechanischen Eigenschaften. Es gibt andere Metall-3D-Druckverfahren, bei denen ein Bindemittel mit dem Metallpulver verwendet wird. Bei diesen Verfahren entstehen jedoch Teile, die nicht vollständig aus dichtem Metall bestehen. DMLS und DMLM können Teile mit komplexen Geometrien herstellen, die mit herkömmlichen CNC-Bearbeitungsprozessen nicht hergestellt werden können. Beispiele für 3D-Metallteile sind Formen und Einsätze, Leitungen und Rapid Tooling.

Zu den Metallmaterialien für den 3D-Druck gehören Edelstahl, Kobalt-Chrom, Maraging-Stahl, Aluminium, Nickellegierungen und Titan.

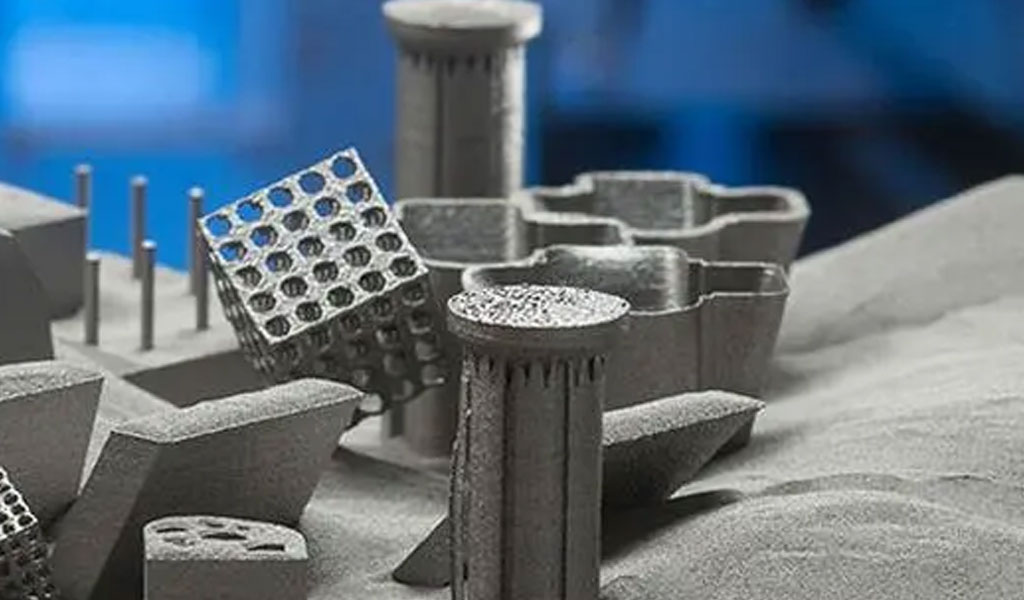

Schauen Sie sich diese Metall 3D Druck Teile an

Materialien und Spezifikationen für den 3D-Metalldruck

Der Metall-3D-Druck ist in der Lage, langlebige Teile aus Metallpulvern herzustellen. Diese Teile können komplex, kompliziert und aufwendig sein und gleichzeitig ihre Festigkeit und Haltbarkeit beibehalten.

| Material | Legierungsbezeichnung | Lagen | Härte | Vorteile | Anwendungen |

|---|---|---|---|---|---|

| Edelstahl (PH1) | 15-5 PH, DIN 1.4540 und UNS S15500 | 20 oder 40 Mikron Schichten | 30-35 HRC gebaut, nachgehärtet auf 40 HRC | Hohe Härte und Festigkeit | Prototypen / Produktionsteile |

| Edelstahl (GP1) | 17-4, europäisch 1.4542, deutsch X5CrNiCuNb16-4 | 20 oder 40 Mikron Schichten | 230 ± 20 HV1 Gebaut, geschliffen und poliert auf 250–400 HV1 | Hohe Zähigkeit und Duktilität | Technische Anwendungen |

| Kobalt-Chrom (MP1) | ISO 5832-4 und ASTM F75 | 20, 40 oder 50 Mikron Schichten | 35-45 HRC gebaut | Hohe Temperaturbeständigkeit | Turbinen und Motorteile |

| Maraging-Stahl (MS1) | 18 % Ni Maraging 300, europäisch 1.2709, deutsch X3NiCoMoTi 18-9-5 | 20 oder 40 Mikron Schichten | 33–37 HRC gebaut, nachgehärtet auf 50–56 HRC | Leicht zu bearbeiten und hervorragend polierbar | Spritzgusswerkzeuge, konforme Kühlung |

| Aluminium AlSi10Mg | Typische Gusslegierung | 30-Mikron-Schichten | Ca. 119 ± 5 HBW | Geringes Gewicht, gute thermische Eigenschaften | Automobil, Rennsport |

| Nickellegierung IN718 | UNS N07718, AMS 5662, AMS 5664, W.Nr 2.4668, DIN NiCr19Fe19NbMo3 | 40-Mikron-Schichten | 30 HRC gebaut, nachgehärtet 47 HRC | Hitze- und korrosionsbeständig | Turbinen, Raketen, Luft- und Raumfahrt |

| Edelstahl (316L) | ASTM F138 | 20-Mikron-Schichten | 85 HRB | Korrosions- und korrosionsbeständig | Chirurgische Instrumente, Lebensmittel- und Chemiefabriken |

| Titan Ti-64* | ASTM F2924 | 30 oder 60 Mikron Schichten | 320 ± 15 HV5 | Geringes Gewicht, hohe Festigkeit und Korrosionsbeständigkeit | Luft- und Raumfahrt, Motorsport |

| Titan Ti-64 ELI* | ASTM F136-Eigenschaften | 30 oder 60 Mikron Schichten | 320 ± 15 HV5 | Korrosionsbeständigkeit, Biokompatibilität | Medizin, Biomedizin, Implantate |

Aluminium AlSi10Mg

AlSi10Mg ist eine typische Gusslegierung mit guten Gefügeeigenschaften. Dieses Material wird für Gussteile mit dünnen Wänden und komplexer Geometrie verwendet. Die Legierungselemente Silizium und Magnesium führen zu einer hohen Festigkeit und Härte. Darüber hinaus weist die Legierung gute dynamische Eigenschaften auf und kann für hochbelastete Teile eingesetzt werden. Teile aus Aluminium AlSi10Mg sind ideal für Anwendungen, die eine Kombination aus guten thermischen Eigenschaften und geringem Gewicht erfordern.

Eigenschaften von Aluminium AISi10Mg

- Hohe Festigkeit

- Härte

- Gute dynamische Eigenschaften

Aluminium AlSi10Mg-Anwendungen

- Direkte Herstellung funktionsfähiger Prototypen

- Kleinserienproduktion _

- Produkte oder Ersatzteile

- Automobil

- Maschinenbau

- Autorennen

- Luft- und Raumfahrt

- Prototypenteile für den Aluminiumdruckguss

Kobalt-Chrom MP1

Cobalt Chrome MP1 produziert Teile aus einer Superlegierung auf Kobalt-Chrom-Molybdän-Basis. Diese Klasse von Superlegierungen zeichnet sich durch hervorragende mechanische Eigenschaften wie Festigkeit, Härte, Korrosionsbeständigkeit und Temperaturbeständigkeit aus. Solche Legierungen werden häufig in biomedizinischen Anwendungen wie Zahn- und medizinischen Implantaten sowie für Hochtemperaturanwendungen wie in Luft- und Raumfahrtmotoren verwendet.

Eigenschaften von Cobalt Chrome MP1

- Erhöhte Festigkeit, Temperatur und Korrosionsbeständigkeit

- Verbessert die mechanischen Eigenschaften mit erhöhter Temperaturbeständigkeit bis 500–600 °C

- Entspricht der chemischen Zusammensetzung UNS R31538 der kohlenstoffreichen CoCrMo-Legierung

- Gewährleistet eine nickelfreie Zusammensetzung (< 0,1 % Nickelgehalt).

- Erfüllt die mechanischen und chemischen Spezifikationen von ISO 5832-4 und ASTM F75 für gegossene CoCrMo-Implantatlegierungen

Cobalt Chrome MP1-Anwendungen

Hochtemperaturtechnische Anwendungen (z. B. Turbinen, medizinische Implantate)

Maraging-Stahl MS1

Martensitaushärtender Stahl MS1 ist ein martensithärtbarer Stahl. Seine chemische Zusammensetzung entspricht der US-Klassifizierung 18 % Ni Maraging 300, der europäischen 1.2709 und der deutschen X3NiCoMoTi 18-9-5. Diese Art von Stahl zeichnet sich durch eine hervorragende Festigkeit bei gleichzeitig hoher Zähigkeit aus. Die Teile lassen sich nach dem Bauprozess leicht polieren und mit CNC-Endbearbeitungsprozessen bearbeiten. Teile können in der Nachbearbeitung problemlos auf über 50 HRC gehärtet werden. Zu den Anwendungen von Marging Steel gehören Werkzeuge und Hochleistungsteile.

Eigenschaften von Maraging Steel MS1

- Leicht zu bearbeiten

- Aushärtung bis ca. 54 HRC

- Gute Wärmeleitfähigkeit

Anwendungen von Maraging Steel MS1

- Serienspritzguss für die Großserienfertigung

- Werkzeuganwendungen (z. B. Aluminiumdruckguss)

- Hochleistungsteile

Edelstahl GP1

Edelstahl GP1 hat eine chemische Zusammensetzung, die der US-Klassifizierung 17-4, der europäischen 1.4542 und der deutschen X5CrNiCuNb16-4 entspricht. Diese Art von Stahl zeichnet sich durch gute mechanische Eigenschaften aus; ausgezeichnete Duktilität im laserbearbeiteten Zustand und wird häufig in einer Vielzahl technischer Anwendungen eingesetzt. Dieses Material ist ideal für viele Teilebauanwendungen wie funktionale Metallprototypen, Kleinserienprodukte, individualisierte Produkte oder Ersatzteile.

Eigenschaften von Edelstahl GP1

- Gute mechanische Eigenschaften

- Ausgezeichnete Duktilität

GP1-Anwendungen aus Edelstahl

- Technische Anwendungen einschließlich funktionaler Prototypen

- Kleinserienprodukte

- Individualisierte Produkte oder Ersatzteile

- Teile, die eine hohe Zähigkeit und Duktilität erfordern

Edelstahl PH1

Edelstahl PH1 hat eine chemische Zusammensetzung, die den Zusammensetzungen von 15-5 PH, DIN 1.4540 und UNS S15500 entspricht. Diese Stahlsorte zeichnet sich durch hervorragende mechanische Eigenschaften, insbesondere im ausscheidungsgehärteten Zustand, aus. Edelstahl PH1 wird häufig in einer Vielzahl von medizinischen, luft- und raumfahrttechnischen und anderen technischen Anwendungen verwendet, die eine hohe Härte und Festigkeit erfordern. Dieses Material ist ideal für viele Teilebauanwendungen wie funktionale Metallprototypen, Kleinserienprodukte, individualisierte Produkte oder Ersatzteile.

Eigenschaften von Edelstahl PH1

- Sehr hohe Festigkeit

- Leicht härtbar bis ca. 45 HRC

Anwendungen aus Edelstahl PH1

- Technische Anwendungen einschließlich funktionaler Prototypen

- Kleinserienprodukte

- Individualisierte Produkte oder Ersatzteile

- Teile, die eine hohe Zähigkeit und Härte erfordern

Titan Ti64

Titan Ti64 ist eine Ti6Al4V-Legierung. Diese gängige Leichtlegierung zeichnet sich durch hervorragende mechanische Eigenschaften und Korrosionsbeständigkeit bei gleichzeitig geringem spezifischem Gewicht und Biokompatibilität aus. Die ELI-Version (Extra-Low Interstitials) weist eine sehr hohe Reinheit auf. Titan eignet sich gut für Anwendungen in der Luft- und Raumfahrt und im Ingenieurwesen sowie für biomedizinische Implantate.

Eigenschaften von Titan Ti64

- Geringes Gewicht mit hoher spezifischer Festigkeit pro Dichte

- Korrosionsbeständigkeit

- Biokompatibilität

- Lasergesinterte Teile erfüllen die Anforderungen von ASTM F1472 (für Ti6Al4V) und ASTM F136 (für Ti6Al4V ELI) hinsichtlich maximaler Verunreinigungen

- Sehr gute Biohaftung

Titan Ti64-Anwendungen

- Luft- und Raumfahrt- und technische Anwendungen

- Biomedizinische Implantate

Die Auswahl des besten Materials für ein Metall-3D-Druckprojekt ist wichtig. Die Experten von BE-CU können Ihnen bei der Auswahl des am besten geeigneten Materials für Ihr Projekt helfen. Sie sind sich nicht sicher, was Sie brauchen? Sprechen Sie noch heute mit einem BE-CU-Experten !

Der Metall-3D-Druckprozess

Bei den grundlegenden 3D-Druckmethoden für Metall wird bei der Herstellung eines Teils Schicht für Schicht Material hinzugefügt. Zunächst wird die Baukammer mit Argon oder einem anderen Inertgas gefüllt. Das Gas wird verwendet, um die Oxidation des Metallmaterials zu minimieren. Eine dünne Schicht des pulverförmigen Materials wird auf der Bauplattform verteilt. Mit einem leistungsstarken Laser werden die pulverförmigen Metallkörnchen verschmolzen oder gesintert, um einen Querschnitt des Teils zu erzeugen. Die Bauplattform bewegt sich eine Ebene nach unten und dann wird eine weitere Schicht Metallpulver auf der Bauplattform verteilt. Der Laser verschmilzt dann die nächste Schicht mit der vorherigen Schicht. Der Vorgang wiederholt sich, bis das Teil fertig ist. Zur Befestigung des Teils an der Bauplattform werden Stützstrukturen aus dem gleichen Material verwendet. Stützstrukturen werden auch zur Aufnahme von Überhängen oder komplexen Geometrien eingesetzt. Stützstrukturen müssen in der Nachbearbeitung entfernt werden. Das Teil wird durch Schneiden, Drahterodieren oder maschinelle Bearbeitung von der Bauplattform gelöst. Innenliegende Stützstrukturen werden auf die gleiche Weise ausgeschnitten. Das fertige Teil wird aus dem Pulverbett ausgegraben und überschüssiges Pulver entfernt, bevor das Teil zur Wärmebehandlung geschickt wird.

Zu den Methoden des Metall-3D-Drucks gehören //

- Selektives Laserschmelzen (SLM) // Ein Laser schmilzt Schichten aus pulverförmigem Metallmaterial in aufeinanderfolgenden Schichten.

- Elektronenstrahlschmelzen (EBM) // Das gleiche Verfahren wie beim SLM, jedoch wird der Laser durch einen Elektronenstrahl ersetzt.

- Laserauftragschweißen (LMD) // Ein Metallpulver wird auf ein Grundmaterial geschichtet und poren- und rissfrei verschmolzen.

- Metal Powder Application (MPA) // Pulverpartikel werden in einem Trägergas beschleunigt und dann mit einem Pulverstrahl auf eine zuvor gedruckte Schicht oder ein Substrat aufgetragen.

Sobald ein Teil mit einem der oben genannten Metall-3D-Druckverfahren hergestellt wurde, erfolgt die Nachbearbeitung des Teils. Die Nachbearbeitung kann eine Reihe von Techniken umfassen. Zu diesen Schritten gehören das Entfernen von losem Pulver, das Entfernen von Stützstrukturen und das thermische Glühen. Die Oberflächenqualität des Teils kann auch durch Strahlen, Metallbeschichten, Mikrobearbeitung oder Polieren verbessert werden. Löcher oder Gewinde können mittels CNC-Bearbeitung erstellt werden .

Die Unterscheidung zwischen den einzelnen Metall-3D-Druckverfahren kann verwirrend sein, da einige der Verfahren sehr ähnlich sind. Zu den häufigsten Fragen rund um die Terminologie des Metall-3D-Drucks gehören //

Was ist der Unterschied zwischen DMLS und SLM? Sowohl beim direkten Metall-Laser-Sintern (DMLS) als auch beim selektiven Laser-Schmelzen (SLM) wird ein Laser verwendet, um Metallpulverpartikel zu scannen und zu verschmelzen oder zu schmelzen, um sie miteinander zu verbinden und schichtweise ein Teil zu erzeugen. Bei beiden Verfahren wird Metall in Granulatform verwendet und beide Methoden sind eine Art Pulverbett-Fusion-3D-Druck. Der Hauptunterschied zwischen den beiden liegt im Partikelbindungsprozess. Während DMLS Metalllegierungsmaterialien mit variablen Schmelzpunkten verwendet, die sich bei hoher Hitze verbinden, verwendet SLM Metallpulver mit einer einzigen Schmelztemperatur. Sowohl SLM als auch DMLS eignen sich für den industriellen Einsatz und für Ingenieurprojekte.

Was ist der Unterschied zwischen DMLM und DMLS? Direct Metal Laser Sintering (DMLS) und Direct Metal Laser Melting (DMLM) sind additive Fertigungsverfahren, bei denen Laser zum Schmelzen von Metallpulvermaterial eingesetzt werden, um Partikel miteinander zu verschmelzen. Beim DMLS-Verfahren wird das Metall nur teilweise geschmolzen. Beim DMLM-Verfahren wird das Material vollständig zu einer Flüssigkeit geschmolzen, die beim Abkühlen erstarrt. DMLS ist ein Begriff, der zur Beschreibung beider Prozesse verwendet werden kann.

Durch den Metall-3D-Druck entsteht ein qualitativ hochwertiges Teil, das mit einem Metallteil vergleichbar ist, das mit herkömmlichen Fertigungsmethoden hergestellt wird. Die Möglichkeit, starke, komplexe und langlebige Teile herzustellen, sind nur einige der Vorteile des 3D-Metalldrucks. Ein Be-Cu-Experte für 3D-Metalldruck kann Ihnen bei der Entscheidung für das richtige Verfahren für Ihr nächstes Projekt helfen.

3D-Druckoberflächen aus Metall

Es gibt verschiedene Oberflächen und Veredelungsverfahren, die für den 3D-Metalldruck verwendet werden können. Zu den Optionen gehören:

Strahlstrahlen (Körnung und Keramik)

Durch das Strahlen werden Unebenheiten, Rost oder andere Verunreinigungen von der Oberfläche eines Teils entfernt. Es wird häufig zur Vorbereitung einer Beschichtungsanwendung verwendet. Zu den Strahlverfahren gehören Mikrostrahlverfahren, Borstenstrahlen, Kugelstrahlen und mehr.

Kugelschreiber

Kugelstrahlen wird verwendet, um die Festigkeit eines Teils zu erhöhen und das Spannungsprofil zu reduzieren. Mehrere Schüsse werden auf die Oberfläche des Teils gerichtet. Durch das Kugelstrahlen kommt es zu einer Verformung der Teileoberfläche. Durch die Verformung entsteht eine druckbeanspruchte Schicht, die das Teil schützt und die Haltbarkeit erhöht.

Optische Politur

Durch optisches Polieren wird einer Oberfläche ein Mikrofinish oder Superfinish für die weitere Bearbeitung verliehen. Optische Politur eignet sich am besten für Projekte mit Geometrien in geringen Mengen, die nicht toleranzabhängig sind.

Elektrochemisches Polieren

Elektrochemisches Polieren erzeugt eine spiegelähnliche Oberfläche auf Metalloberflächen und wird manchmal verwendet, um ein Metallteil für eine zusätzliche Endbearbeitung vorzubereiten. Das Teil wird neben einer Kathode aus Kupfer oder Blei in eine Elektrolytlösung gegeben. Ein elektrischer Strom fließt durch die Lösung und überträgt Metallionen auf das Teil. Das übertragene Material glättet die Oberfläche des Teils.

Fließmittelbearbeitung

Die Strahlbearbeitung wird zum Entgraten und Polieren von Teilen eingesetzt. Bei der Strahlbearbeitung werden chemisch inaktive Medien eingesetzt. Das Schleifmaterial poliert das Teil und entfernt unerwünschtes Material.

Galvanisieren

Beim Galvanisieren wird auf der Außenseite eines Teils eine Metallschicht angebracht, wodurch dessen Festigkeit und Haltbarkeit erhöht wird. Beim Galvanisieren wird Metall in einer Elektrolytlösung gelöst und auf die Oberfläche des Teils übertragen.

Mikrobearbeitungsprozess (MMP)

Mit dem Mikrobearbeitungsverfahren wird eine spiegelähnliche Oberfläche mit großer technischer Präzision unter Beibehaltung der Geometrie des Teils erzeugt. Das Teil wird zunächst mit einem Profilmessgerät kartiert, um ein Rauheitsprofil zu erstellen. Das Teil wird dann zu einem MMP-Umschlag bewegt, wo Mikrofräser mit dem Polieren des Teils beginnen.

Was sind die Vorteile des Metall-3D-Drucks?

3D-gedruckte Objekte aus Metall weisen hervorragende physikalische Eigenschaften auf. Sie können aus einer Vielzahl von Materialien hergestellt werden, darunter auch Superlegierungen, die mit herkömmlichen Herstellungsmethoden nur schwer zu verarbeiten sind. Ein 3D-Druckprodukt aus Metall bietet eine gute Leistung, ist leichter und erfordert weniger Montagekomponenten. Der Einsatz des Metall-3D-Druckverfahrens ermöglicht es Unternehmen, Teile mit komplexen Geometrien herzustellen, die mit herkömmlichen Fertigungsmethoden möglicherweise nicht erreichbar sind.

Anwendungen für den Metall-3D-Druck

Der Metall-3D-Druck ist eine beliebte Herstellungsmethode, da er das Gewicht des Teils reduzieren und gleichzeitig die Haltbarkeit und Festigkeit erhöhen kann. Diese Funktionen haben sich für eine Vielzahl von Branchen als vorteilhaft erwiesen, darunter Luft- und Raumfahrt, Gesundheitswesen, Forschung und Entwicklung, Automobilindustrie und mehr. DMLS kann für zahlreiche Anwendungen verwendet werden, darunter //

- Funktionsprototypen

- Direkte digitale Fertigung

- Formen und Einsätze

- Rohrleitungen

- Rapid Tooling

- Ersatzteile

- Starres Gehäuse

- Kühlkörper und Wärmetauscher

Geschichte des Metall-3D-Drucks

Die Metall-3D-Drucktechnologie begann in den 1980er Jahren. Die folgende Zeitleiste ist eine Zusammenfassung der Geschichte des Metall-3D-Drucks //

- 1980 / / Die erste Lasersintermaschine wurde von Dr. Carl Deckard von der University of Texas entwickelt. Die Maschine wurde für Kunststoff verwendet, bot aber auch die Möglichkeit für den 3D-Druck von Metall.

- 1986 / / Die Stereolithographie -Technologie wird von Charles Hull erfunden

- 1988 // Selektives Lasersintern (SLS) wurde von Carl Deckard erfunden und ebnete den Weg für die Einführung von DMLS.

- 1989 // Selektives Lasersintern wird von Carl Deckard erfunden

- 1991 / / Binder Jetting wurde von Dr. Ely Sachs vom MIT erfunden.

- 1995 / / ExOne lizenzierte Binder Jetting für den Einsatz mit Metallmaterialien.

- 1995 / / Das deutsche Fraunhofer-Institut patentiert das Schmelzen von Metall mittels Laser. Auch das deutsche Unternehmen EOS und mehrere Universitäten waren an der Entwicklung des 3D-Metalldrucks beteiligt.

- 2012 / / Die großen Unternehmen GE, HP und DM begannen, in den 3D-Metalldruck zu investieren.

Weitere Ressourcen und Referenzen zum Metall-3D-Druck

Lesen Sie diese anderen Ressourcen, Referenzen und Artikel zum 3D-Metalldruck //

- 3D-gedruckte Fahrradteile aus Titan

- Konforme Kühlung

- DMLS aus Aluminium, Inconel oder Titan – lohnt es sich?

- Dienstleistungen zum direkten Laserschmelzen von Metallen

- DMLM vs. DMLS – Gibt es wirklich einen Unterschied?

- Farb-3D-Druck

- Feinguss

- GPI Prototype baut 3D-gedrucktes Inconel 718-Raketentriebwerk für SEDS an der UCSD

- Wie funktioniert DMLS?

- 3D-gedruckte Gitarrenteile

- Dienstleistungen für die additive Metallfertigung

Zitat zum Metall-3D-Druck

Holen Sie sich noch heute schnell ein Angebot für ein beliebiges Metall-3D-Druckprojekt ein und erhalten Sie Ihre Teile je nach Projektspezifikationen bereits nach drei Tagen.

English

English