Diese Hersteller produzieren eine breite Produktpalette, von medizinischer Ausrüstung und militärischer Ausrüstung bis hin zu Hochleistungsfahrrädern und Unterhaltungselektronik. Allen gemeinsam ist der Wunsch, durch innovative (oft kundenspezifische) Designs leichte und dennoch robuste Produkte zu liefern.

Die größte Neuigkeit im Bereich des Titan-3D-Drucks ist in letzter Zeit, dass die neueste iWatch von Apple Berichten zufolge diese Technologie nutzen wird. Laut einem unbestätigten Bericht des Finanzdienstleistungsanalysten Ming-Chi Kuo, der Informationen von Apples Lieferkettenkontakten in Asien gesammelt hat, wird der Technologieriese ab der zweiten Hälfte des Jahres 2024 die Apple Watch Series 10 powered by Bright einführen. 3D-gedruckte Titanteile hergestellt von Laser Technologies (BLT). Kuo sagte, Apple und BLT experimentierten seit Jahren mit dem 3D-Druck von Titan, um den Prozess zu rationalisieren.

Was ist Titan-3D-Druck?

Titan ist eines der am häufigsten verwendeten Metalle in der additiven Fertigung und wird in der Luft- und Raumfahrt, bei Gelenkersatz- und chirurgischen Werkzeugen, Renn- und Fahrradrahmen, Elektronik und anderen Hochleistungsprodukten verwendet.

Titan wird für seine hohe mechanische Festigkeit, sein gutes Verhältnis von Festigkeit zu Gewicht und seine bessere Korrosionsbeständigkeit als Edelstahl geschätzt.

Titan reduziert das Gewicht von Raketen und Flugzeugen, spart Treibstoff und erhöht die Nutzlastkapazität. Es kann auch das Gewicht von Elektronikgeräten wie Smartphones und VR-Brillen reduzieren; das Gleiche gilt für medizinische Implantate. Und wenn Sie die inhärenten Eigenschaften von Titan mit seinen einzigartigen Fähigkeiten beim 3D-Druck kombinieren, vervielfachen sich die Vorteile.

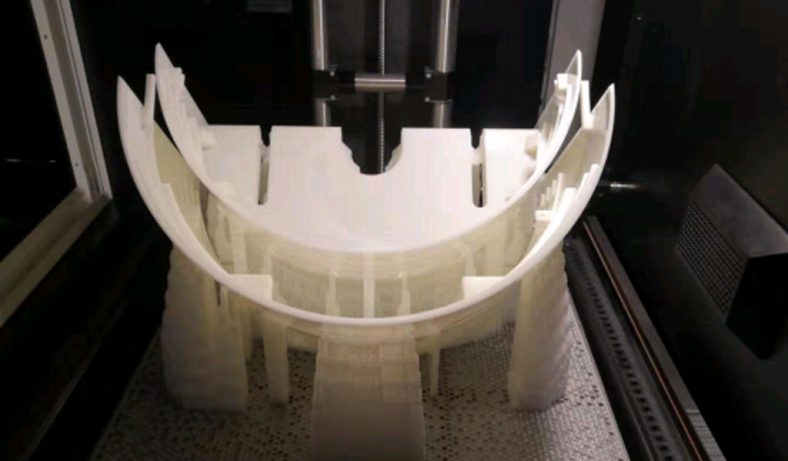

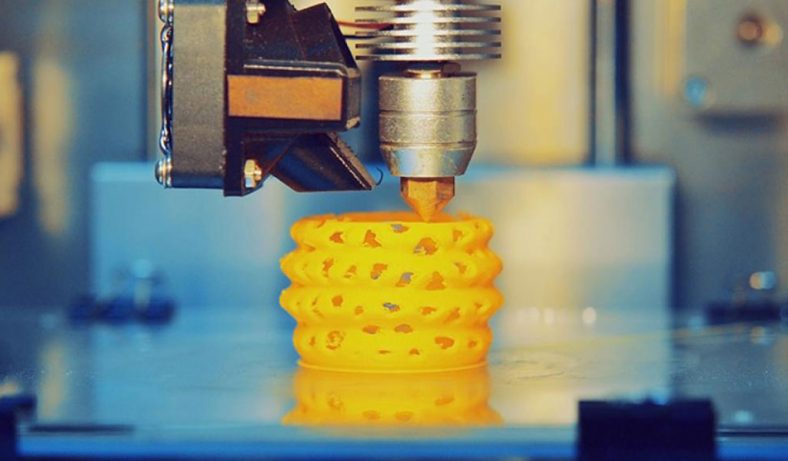

Der 3D-Druck kann dieses teure Metall effizienter herstellen und so den Rohstoffverbrauch und den Abfall reduzieren. Als additive Technologie verwendet der Metall-3D-Druck in der Regel nur die Materialmenge, die für die Herstellung des Teils erforderlich ist, und eine relativ kleine Menge an unterstützendem Strukturmaterial.

Der 3D-Druck kann auch komplexe Designs wie interne Kanäle und hohle oder gittergefüllte Teile ermöglichen, um das Gewicht zu reduzieren. Diese Fähigkeiten sind mit keiner anderen Herstellungsmethode erreichbar, und da keine Formen oder Werkzeuge erforderlich sind, können mit dem 3D-Druck von Titan kostengünstig einzigartige Teile wie patientenspezifische Implantate, Prototypen und Forschungswerkzeuge hergestellt werden.

Es gibt zahlreiche Beispiele für den 3D-Druck von Titanlegierungen, die die Entwicklung der Fertigung, des Gesundheitswesens, der Weltraumforschung und anderer Bereiche fördern. Werfen wir einen Blick darauf, warum sich Titanlegierungen so gut für die additive Fertigung eignen.

Eigenschaften der 3D-Druck-Titanlegierung

Wenn Titan für den 3D-Druck verwendet wird, behält Titan alle seine mechanischen Eigenschaften bei und bietet möglicherweise noch weitere Vorteile.

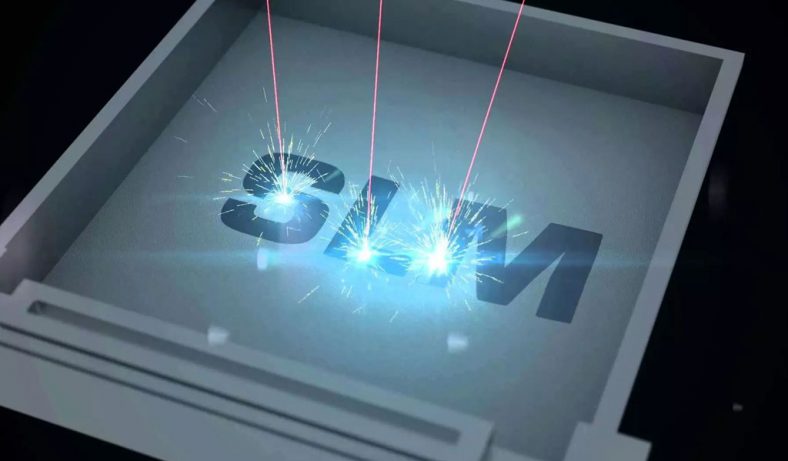

Im Folgenden werden verschiedene Methoden zum 3D-Drucken von Titanlegierungen beschrieben. Methoden, die Laser und Elektronenstrahlen verwenden, unterziehen Titanlegierungen jedoch vielschichtigen und komplexen Wärmebehandlungszyklen, die sich auf die mechanischen Eigenschaften des Materials auswirken. Es ist schwierig, Schlussfolgerungen zu diesen Prozessen zu ziehen, da jeder laserbasierte 3D-Drucker anders ist, die Materialien variieren und es viel Spielraum für Feinabstimmungen gibt. Allerdings wurde in diesem Bereich in letzter Zeit viel geforscht und die meisten Studien weisen auf die hervorragende strukturelle Integrität von 3D-gedruckten Titanteilen hin.

In einer Studie aus dem Jahr 2020 in Materials wurden beispielsweise 3D-gedruckte Zahnimplantate aus Titan mit gegossenen Komponenten verglichen. Die Studie ergab, dass die mechanischen Eigenschaften, physikalischen Eigenschaften, Korrosionsbeständigkeit und Oberflächeneigenschaften von 3D-gedruckten Teilen denen von Gussproben gleichwertig oder überlegen waren.

Neuere Forschungen sind zu dem Schluss gekommen, dass die verwendeten Druckparameter, wie etwa das zeitabhängige Temperaturprofil eines Lasers oder Elektronenstrahls, der auf das Ausgangsmaterial trifft, einen erheblichen Einfluss auf die mechanischen Eigenschaften des Endteils haben. Diese Studie aus dem Jahr 2024 im Journal of Materials Engineering and Performance ergab, dass unterschiedliche Laserleistung und Scangeschwindigkeit die Gesamtfestigkeit und Härte von Titanteilen bestimmen. Die Korrosionsbeständigkeit der hergestellten Teile aus einer Ti-6Al-4V-Legierung verbesserte sich mit zunehmender Laserleistung, verschlechterte sich jedoch mit zunehmender Scangeschwindigkeit.

MELD Manufacturing, Hersteller von 3D-Metalldruckern, veröffentlichte im Jahr 2021 Daten, die bestätigen, dass sein Verfahren, das weder Laser noch Elektronenstrahlen verwendet, Titan herstellen kann, das den ASTM- und AMS-Standards für geschmiedete Materialien entspricht.

Die Daten wurden durch Programme des National Center for Manufacturing Sciences (NCMS), des Army Research Laboratory (ARL) und des Advanced Manufacturing, Materials, and Processes (AMMP)-Programms unter Verwendung von Ti-6Al-4V (Ti64)-Material generiert (bekannt als ASTM Level 5) zum Testen. Die Daten zeigen, dass das gedruckte Material die in den ASTM-Standards festgelegten Mindestanforderungen an Streckgrenze, Zugfestigkeit und Dehnung in allen Achsen, einschließlich der Z-Richtung der gedruckten Schicht, übertrifft.

Erfahren Sie mehr über Titan

Reines Titan wird normalerweise nicht in technischen Anwendungen verwendet, ist jedoch auf dem biomedizinischen Markt üblich, wo es zur Herstellung von Komponenten wie Knie- und Hüftimplantaten verwendet wird. Legierungen auf Titanbasis (Mischungen kontrollierter Metallzusammensetzungen, die spezifische mechanische Eigenschaften bieten) werden in zahlreichen Branchen häufig verwendet, in denen sehr spezifische Bauteileigenschaften erreicht werden müssen. Metallwerkstofflieferanten beliefern Hersteller seit langem mit Titan für Gussteile und bieten jetzt Titanpulver an, die speziell für die additive Fertigung entwickelt wurden.

Titanlegierungen für die additive Fertigung

Die Titanlegierung 6Al-4V der Güteklasse 5 ist die am häufigsten verwendete Titanlegierung in der additiven Fertigung und eignet sich ideal für Prototypen und Funktionsteile im Luft- und Raumfahrt- und Automobilbereich sowie für militärische Anwendungen. Es ist auch ein hervorragendes Material für die Herstellung von Teilen mit komplexer Geometrie und Präzision sowie für Produktionswerkzeuge.

Titan 6Al-4V der Güteklasse 23 ist eine biokompatible Legierung, die häufig in medizinischen Implantaten und Prothesen verwendet wird.

Die Titanlegierung Beta 21S ist stärker als herkömmliche Titanlegierungen (wie Ti-6Al-4V) und weist im Vergleich zu herkömmlichen Titanlegierungen (wie Ti-15V-3Cr) eine hervorragende Oxidationsbeständigkeit und Kriechbeständigkeit auf. Die Titanlegierung der Güteklasse 21 weist eine der niedrigsten Wasserstoffabsorptionseffizienzen aller Titanlegierungen auf. Es ist ideal für orthopädische Implantate und Anwendungen in Luft- und Raumfahrtmotoren. Beta-Titan wird häufig in der Kieferorthopädie eingesetzt.

Cp-Ti (reines Titan), Güteklasse 1 und 2, wird aufgrund der Biokompatibilität von Titan mit dem menschlichen Körper häufig im medizinischen Bereich verwendet.

TA15 ist eine nahezu Alpha-Titanlegierung mit Zusatz von Aluminium und Zirkonium. Bauteile aus TA15 weisen eine hohe spezifische Festigkeit, hohe Belastbarkeit und hohe Temperaturbeständigkeit auf und können als hochbelastbare Bauteile im Flugzeug- und Triebwerksbau eingesetzt werden.

Medizinische und Zahnimplantate

Die Zahl der von der US-amerikanischen FDA zugelassenen 3D-gedruckten chirurgischen Implantate auf Titanbasis nimmt weiter zu, da medizinische Hersteller zunehmend additive Fertigungstechnologien für die Produktion einsetzen.

In der medizinischen Industrie werden 3D-gedruckte Titanimplantate aufgrund der inhärenten Biokompatibilität und guten mechanischen Eigenschaften des Metalls sowie der Möglichkeit, die poröse Struktur individuell anzupassen (was die Knochenintegration ermöglicht), erfolgreich in der Wirbelsäule, den Hüften, Knien und Extremitäten eingesetzt Möglichkeit zur maßstabsgetreuen Anpassung für bessere Patientenergebnisse.

3D-gedruckte Titanimplantate erfreuen sich zunehmender behördlicher Genehmigung und Nachfrage. Da die meisten medizinischen Implantate für eine große Anzahl von Menschen mit derselben Erkrankung hergestellt werden, sind sie nicht für jeden geeignet. Menschen mit seltenen Krankheiten werden oft ausgeschlossen. Mit dem 3D-Druck ist es nun möglich, Implantate speziell für den einzelnen Patienten herzustellen.

Das New Yorker Hospital for Special Surgery (HSS) berichtete Anfang des Jahres, dass es maßgeschneiderte Titan-Gelenkersatzteile für äußerst komplexe Fälle, bei denen Standardimplantate versagen, in 3D drucke. HSS ist das erste Krankenhaus in den Vereinigten Staaten, das über eine 3D-Druckanlage verfügt.

Im Jahr 2023 führte ein britischer Chirurg am selben Tag vier Handgelenksoperationen durch und verwendete dabei patientenspezifische 3D-gedruckte Titanplatten, um zuvor gebrochene Deformationen des Handgelenks zu korrigieren. Dr. Akshay Malhotra, beratender orthopädischer Chirurg und klinischer Leiter für Hand- und Handgelenkschirurgie am University Hospitals North Midlands, sagte: „Sobald dieser Planungsprozess abgeschlossen ist, werden maßgeschneiderte Titanplatten mit Titanpulver gedruckt, dann getestet, nach Großbritannien verschickt und.“ Zur Vorbereitung auf eine Operation im Bezirkskrankenhaus sterilisiert.

Im Jahr 2022 behandelten Ärzte im Manipal Hospital in Indien einen Krebspatienten, dessen Tumor seine Brust zerstörte, und begannen daher mit der Verwendung von 3D-Druck-Titanlegierungen. Normalerweise wären Implantate dieser Größe zu schwer für den menschlichen Körper, aber da Titan so leicht und stark ist, kann für den Patienten ein maßgeschneiderter Ersatz mit einem Gewicht von weniger als 250 Gramm in 3D gedruckt werden. Dank des Erfolgs des 3D-gedruckten Implantats erholte sich der Patient vollständig und konnte zu seinem normalen Leben zurückkehren, ohne auf externe Maschinen zur Atmung angewiesen zu sein.

In einer Studie zur Knöchelknochenersatzoperation mit einem patientenspezifischen 3D-gedruckten Titan-Talus berichteten Patienten über positive Ergebnisse. Knochenersatz bedeutet, dass Patienten keinen vollständigen Knöchelersatz benötigen. Die anatomischen Eigenschaften des Talus sind sehr patientenspezifisch und erfordern die Konstruktion einzigartiger 3D-Teile auf der Grundlage der CT-Scandaten des Patienten.

Im Jahr 2023 hat die US-amerikanische FDA eine Reihe von 3D-gedruckten Titanimplantaten zugelassen, bei denen es sich größtenteils um Wirbelsäulenimplantate handelt.

Restor3d erhält im Jahr 2023 die Genehmigung für die Einführung des ersten patientenspezifischen, ganz aus Metall (Titan) gefertigten, 3D-gedruckten Knöchelersatzgeräts.

SurGenTec wird 2023 die Zulassung für sein hinteres 3D-gedrucktes Titan-Iliosakralgelenk-Fusionsystem TiLink-P erhalten.

FloSpin e wird 2023 die FDA-Zulassung für ein 3D-gedrucktes Implantat zur Unterstützung der Wirbelsäule namens Tri-Largo Cervical Interbody Fusion System erhalten.

Eminent Spine wird 2023 die FDA-Zulassung für sein 3D-Zervix-Zwischenkörperfusionssystem erhalten, das eine 3D-gedruckte Titanlegierungsstruktur verwendet.

ChoiceSpine wird 2023 die FDA-Zulassung für sein 3D-gedrucktes zervikales Abstandhaltersystem Blackhawk Ti aus Titan erhalten.

CoreLink wird voraussichtlich im Jahr 2023 die FDA-Zulassung für sein Siber Ti-Iliosakralgelenk-Fusionsystem erhalten, das aus einem porösen, 3D-gedruckten Titanimplantat mit Nanooberfläche besteht.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie gibt es derzeit eine Vielzahl additiv gefertigter Teile auf Titanbasis für den kommerziellen und militärischen Einsatz, und viele weitere Prototypen beantragen die FAA-Zertifizierung. 3D-Druck-Titan wird für sein niedriges „Buy-to-Fly“-Verhältnis geschätzt – ein Begriff aus der Luft- und Raumfahrt, der sich auf die Korrelation zwischen dem Gewicht des Ausgangsmaterials und dem Gewicht des gedruckten Teils bezieht.

Mehrere auf die Luft- und Raumfahrt-, Verteidigungs- und Raumfahrtmärkte spezialisierte Vertragshersteller wie Primus Aerospace, StarHagen Aerospace und Zeda haben in 3D-Drucker investiert, mit denen Titankomponenten für Prototypen und Endteile hergestellt werden können.

Fahrräder und Konsumgüter

Heutzutage ist 3D-gedrucktes Titan fast überall in Hochleistungsfahrrädern zu finden, wo jedes Gramm Gewicht zählt und eine hohe Festigkeit von entscheidender Bedeutung ist. Titan wird in Kurbeln, Bremshebeln, Vorbauten, Schaltaugen und sogar ganzen Rahmen verwendet und hat sich als so stark wie Aluminium und so leicht wie Kohlefaser erwiesen, ohne die Nachhaltigkeitsprobleme von Kohlefasern.

Kürzlich brachte der Fahrradhersteller Ribble das Allroad Ti mit einem 3D-gedruckten Rahmen auf den Markt, der es uns nach Angaben des Unternehmens ermöglicht, „Titanrohre mit einer viel fortschrittlicheren Aerodynamik als die standardmäßigen runden Rohre auf einem typischen Titanrahmen herzustellen“. Riffeln Sie, um Schweißnähte zu beseitigen, eine unsichtbare Kabelführung zu ermöglichen und Teile zu konsolidieren.

Die in New York ansässige No.22 Bicycle Company konzentriert sich seit vielen Jahren auf die Produktion von Fahrrädern aus Titanlegierungen. Das Unternehmen brachte im August den Reactor Aero auf den Markt, der mehrere 3D-gedruckte Titanlegierungsteile integriert und im Jahr 2025 offiziell eingeführt wird. Bryce Gracey, Mitbegründer von No.22, sagte in einer Pressemitteilung: „3D-Druck von Titan hat außergewöhnliche strukturelle Eigenschaften. Die Möglichkeit, interne Stützstrukturen überall auf dem Rahmen zu drucken, gibt uns eine beispiellose Kontrolle über die Fahrqualität.“

Apropos Vollrahmen: Der Fahrradhersteller Angel Cycle Works hat einen leichten Volltitanrahmen in 3D gedruckt, der nach Angaben des Unternehmens schnellere Rennzeiten und neue Designgeometrien ermöglichen wird. Das neue Superbike des Unternehmens heißt Heaven und ist 400 Gramm leichter als die Vorgängerversion. Ein weiterer Volltitanrahmen kommt von Pilot und heißt Pilot Seiren und wurde dieses Jahr auf den Markt gebracht. Der Rahmen des Rennrads ist vollständig aus Titan 3D-gedruckt (in drei Teile unterteilt). Das Unternehmen gibt an, dass das 3D-gedruckte Titan es ermöglicht, das Fahrrad an die Vorlieben des Fahrers anzupassen, ohne dass der Rahmen lackiert oder beschichtet werden muss.

Carbon Wasp erklärt, warum es bei seinen neuesten Aftermarket-Kurbelarmen auf Aluminium und Kohlefaser zugunsten von 3D-gedrucktem Titan verzichtet hat: „Wir haben uns alle möglichen kreativen Möglichkeiten ausgedacht, um die Kurbel an der Getriebewelle zu befestigen, ohne sie zusammendrücken zu müssen Faser, musste aber immer einige Metalleinsätze hinzufügen … aber es gab zahlreiche Probleme, die Einsätze mit der Kohlefaser zu verbinden.“ Nach einiger Prototypenentwicklung entdeckte Carbon Wasp 3D-gedruckte, gittergefüllte Titanlegierungen. Die Kurbel ist so leicht wie Kohlefaser ist jedoch in stoßgefährdeten Bereichen stärker. „Wir glauben immer noch, dass Kohlefaser das beste Material für viele andere Anwendungen ist, einschließlich Rahmen … aber wir prüfen bereits andere Titankomponenten.“

Tim Blankers von Pilot sagte gegenüber der Fahrrad-Website Road.cc: „Der Druckprozess trägt dazu bei, die Wandstärke zu reduzieren, was zu einem leichteren, stärkeren Rahmen ohne Spannungspunkte führt. Der Rahmen wiegt etwas mehr als ein Kilogramm. Beim Pilot ist es in Ordnung, dort Material hinzuzufügen, wo Steifigkeit erforderlich ist.“ Optimieren Sie die Kraftübertragung.“

Der chinesische Fahrradhersteller Hanglun sagte, er werde seine Investitionen in den 3D-Druck von Titan im Jahr 2024 erhöhen. Das Unternehmen sagte: „Wir planen, mithilfe der 3D-Drucktechnologie Titan-Fahrradrahmen und -teile mit einer jährlichen Produktion von mehr als 50.000 Stück herzustellen. Diese Teile werden auf mehrere Fahrradmodelle angewendet, um den Kunden stärkere und leichtere Produkte zu bieten.“ und langlebigere Fahrräder.

Es gibt eine große Anzahl 3D-gedruckter Titanteile für Fahrräder auf dem Markt:

Silca hat Anfang des Jahres seine neueste Reihe von 3D-Druckprodukten auf den Markt gebracht, darunter eine Reihe von Titan-Getriebeaufhängungen.

Verve Cycling und Metron Additive Manufacturing haben eine 3D-gedruckte Titankurbel namens InfoCrank 3D Ti auf den Markt gebracht.

Moots hat neue 3D-gedruckte Titangabeln und Zubehör für sein neues Gravelbike Routt CRD auf den Markt gebracht.

Cane Creek hat neue 3D-gedruckte Electric Wings-Kurbelgarnituren aus Titan vorgestellt, die so leicht wie eine Carbonfaser-Kurbelgarnitur, aber so langlebig wie eine Aluminium-Kurbelgarnitur sind, so das Unternehmen.

Die japanische Golfmarke Designer hat Anfang des Jahres einen 3D-gedruckten Titan-Golfschläger auf den Markt gebracht, der Golfern angeblich mehr Distanz, Genauigkeit, Stabilität und größere Fehlertoleranz bieten kann. Der Schlägerkopf aus Titan wird mit dem Dual-Laser-Pulverbett-Fusion-3D-Drucker von Farsoon Technologies hergestellt.

Herstellung

Der Halbleiterhersteller ASML hat sich aus ganz anderen Gründen für den 3D-Druck von Titan entschieden. Seine Titan-Trägerschalen-Vorformen (die bei der Waferproduktion verwendet werden) werden jetzt 3D-gedruckt statt geschmiedet, was 64 % der Rohstoffe einspart und die Lieferung beschleunigt. Norsk Titanium, ein Unternehmen für additive Metallfertigung, nutzt eine Directed Energy Deposition (DED)-Plattform, um 80 Kilogramm (ca. 176 Pfund) endkonturnahe Vorformen, die in der Halbleiterwaferproduktion verwendet werden, mit Ti64 zu drucken.

Norsk arbeitete mit dem niederländischen Partner Hittech Group zusammen, um die Vorform zu entwickeln, die laut Norsk in den Lithografiesystemen von ASML verwendet wird. ASML, ebenfalls mit Sitz in den Niederlanden, war in den letzten Jahren angesichts der Chipknappheit weltweit eines der am meisten diskutierten Unternehmen. ASML ist insbesondere dafür bekannt, die weltweit einzigen Lithografiemaschinen für extremes Ultraviolett (EUV) herzustellen.

Sogar die US-Marine hat damit begonnen, 3D-gedrucktes Titan zu verwenden, um Zeit und Geld zu sparen und die Abhängigkeit von ausländischen Lieferketten zu beseitigen. Ohne inländische Kapazitäten zur Herstellung der großen Titangussteile, die für Hochleistungskreiselpumpen benötigt werden, sieht sich die Marine mit langen Vorlaufzeiten und einer Lieferkette konfrontiert, die kostenintensive und kohlenstoffintensive Titanrohstoffe verwendet. Aber schon bald wird die Marine mit dem Aufkommen der neuen inländischen Partner IperionX für recyceltes Titanpulver und der additiven Fertigung von Carver Pump in der Lage sein, die Vorlaufzeiten kritischer Komponenten erheblich zu verkürzen, die Geräteverfügbarkeit zu erhöhen und die wichtige Lieferkette für Titanmetall in den USA nachhaltig wiederherzustellen.

Präzisionsprodukte, elektronische Produkte und Schmuck

Mit dem 3D-Druck können sehr dünnwandige, komplizierte Titanteile hergestellt werden, weshalb er zur Herstellung von Uhrengehäusen wie Panerai- und Holthinrichs-Uhren (siehe Abbildung oben) verwendet wird.

Im Jahr 2023 brachte der Smartphone-Hersteller Honor sein neues faltbares Telefon Magic V2 auf den Markt, das eine 3D-gedruckte Scharnier-Shift-Abdeckung aus Titanlegierung verwendet, die leichter und 150 % stärker ist als die vorherige Aluminiumversion. Das Unternehmen sagt, dass dieses kleine Stück Titan, das Zehntausende Male in 3D gedruckt werden kann, der Schlüssel für die Haltbarkeit des Produkts und das reibungslose Falten und Entfalten ist.

English

English