Medizinische Eingriffe werden durch medizinische Geräte einfacher und effektiver. Dazu gehört alles von Kathetern und Zungenspateln bis hin zu Herzschrittmachern und chirurgischen Lasern. Die Entwicklung und Herstellung einiger medizinischer Geräte und Geräte gehört jedoch zu den schwierigsten Prozessen und erfordert genaue Spezifikationen und hohe Qualitätsstandards.

In diesem Artikel beleuchten wir den Entwicklungsprozess medizinischer Geräte und analysieren seine Phasen und Herausforderungen. Außerdem besprachen wir Überlegungen und Tipps zur Herstellung von Medizinprodukten.

Was ist die Entwicklung medizinischer Geräte?

Die Weiterentwicklung eines Medizinprodukts zu einem marktfähigen Produkt wird als Produktentwicklung für Medizinprodukte bezeichnet.

Es umfasst mehrere Schritte, die den Übergang des Produkts von seiner Rohform in seine verwendbare Form in der medizinischen Industrie erleichtern.

Entwicklungsingenieure im Medizingerätesektor müssen die Phasen der Entwicklung medizinischer Geräte verfolgen. Sie halten sich außerdem an strenge regulatorische Standards und protokollieren ihre Arbeit sorgfältig, um Qualitätsstandards und eine einfache Reproduzierbarkeit sicherzustellen.

Schlüsselphasen bei der Entwicklung medizinischer Geräte

Von medizinischen Geräten wird erwartet, dass sie mit hoher Präzision und Sorgfalt hergestellt werden. Dadurch wird sichergestellt, dass diese Produkte den verschiedenen Zwecken entsprechen, für die sie entwickelt wurden. Daher muss die Lebensdauer eines Medizinprodukts bestimmte wichtige Phasen durchlaufen. Hier erfahren Sie, wie Sie ein Medizinprodukt in mehreren Phasen erstellen.

Phase 1 – Ideenfindung, Konzeptualisierung und Risikoanalyse

Diese Phase wird etwa ein bis zwei Monate dauern. Die Entwicklung medizinischer Geräte beginnt mit sorgfältiger Planung, eingehender Untersuchung und präziser Dokumentation. Um diesen Prozess hervorzuheben, ist es wichtig, Chancen- und Risikobewertungen zu berücksichtigen, da sie auch bestimmen, ob das Projekt in späteren Phasen voranschreitet oder ins Stocken gerät.

Allerdings ist die Entwicklung eines Medizinprodukts schwierig und erfordert eine sorgfältige Abwägung Ihrer Bedürfnisse. Diese Daten unterstützen Ihre Risikoanalyse. Für Ihr medizinisches Gerät muss eine gründliche Entwicklungsstrategie festgelegt werden. Dennoch umfasst die erste Phase der Entwicklungsstrategie für ein Medizinprodukt häufig die folgenden Maßnahmen in der Reihenfolge:

- Geben Sie die Verwendung des medizinischen Produkts oder Geräts an.

- Finden Sie heraus, ob es bereits Produkte auf dem Markt gibt, die diesen Bedarf decken;

- Bestimmen Sie, was Ihr vorgeschlagenes Produkt anders macht, basierend auf den Wünschen des Kunden, um sicherzustellen, dass es machbar ist.

- Das Sammeln von Benutzern muss als Input für den Designprozess verwendet werden.

- Analysieren Sie die üblichen Benutzerinteraktionen, die mit dem Produkt auftreten würden, unabhängig davon, ob es sich um ein entwickeltes oder ein vorhandenes Gadget handelt.

Phase 2 – Einhaltung gesetzlicher Vorschriften und Einholen von Feedback

Dies ist eine der wichtigsten Phasen in der Entwicklung medizinischer Geräte und beinhaltet Design und Einhaltung gesetzlicher Vorschriften. Der formelle Risikobewertungsprozess und die Einholung von Kunden- und Regulierungsanforderungen werden in dieser zweiten Phase der Herstellung medizinischer Geräte immer wichtiger. Jetzt ist der perfekte Zeitpunkt, um proaktiv mit Gefahren umzugehen und die Anforderungen Ihrer Verbraucher zu berücksichtigen.

Kundenfeedback ist äußerst wertvoll, daher ist es wichtig, es aktiv durch Umfragen und Interviews einzuholen. Nutzen Sie diese unschätzbaren Erkenntnisse für die Gestaltung Ihres Produkts, gepaart mit Marktforschung und Wettbewerbsanalysen.

Phase 3 – Designentwicklung und -validierung

Dies ist die Phase der Designentwicklung, Verifizierung und Validierung medizinischer Geräte. Die Steuerung der Produktion der Inputs und Outputs des Medizinproduktdesigns steht im Mittelpunkt von Phase 3. Die Kriterien für das Medizinproduktdesign umfassen mehrere Komponenten, wie Produktzeichnungen, eine Stückliste (BOM), Spezifikationen, Arbeitsanweisungen und mehr.

Die Validierung und Bestätigung Ihres Designs ist ein wichtiger Bestandteil der dritten Phase der Entwicklung eines Medizinproduktprodukts. Während dieser Phase müssen Sie ein konsistentes Planungs-, Entwurfs-, Überprüfungs- und Genehmigungsverfahren aufrechterhalten. Diese Methode reduziert Ausfallrisiken und potenzielle Schäden für Endbenutzer und hinterlässt gleichzeitig ein überprüfbares Protokoll der durchgeführten Aktionen.

In dieser Phase ist es wichtig, Fragen zu beantworten wie:

- Fertigungs- und Qualitätsplan und ob Outsourcing eine Option ist;

- Welche Testausrüstung wäre erforderlich?

- Prüfmethoden zur Validierung und Verifizierung;

- Der beste Weg, Kundenanforderungen zu erfüllen.

Phase 4 – Herstellungs- und Testphase

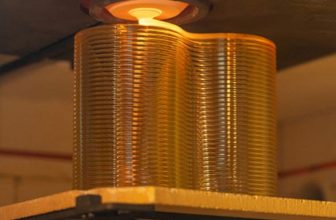

Teams aus Ingenieuren, Arbeitern in der Produktion, Q.A. Experten und Regulierungsexperten müssen ihre Bemühungen in dieser Phase koordinieren. Es umfasst mehrere entscheidende Elemente, vom Design for Manufacture (DFM) bis zur Qualitätskontrolle.

Diese Teams arbeiten zusammen, um das Design des Medizinprodukts zu verbessern und einen reibungslosen und effektiven Herstellungsprozess zu gewährleisten. Daher ist DFM bestrebt, Produktionsabläufe zu rationalisieren, die Produktivität zu steigern, Kosten zu sparen und die Wahrscheinlichkeit von Fertigungsschwierigkeiten zu verringern. Sie können den Übergang vom Prototyp zur Massenproduktion beschleunigen, indem Sie DFM-Konzepte während des gesamten Designprozesses anwenden.

Darüber hinaus werden Materialien mit den erforderlichen Eigenschaften und unter Einhaltung der gesetzlichen Anforderungen sorgfältig ausgewählt. Um eine kontinuierliche Materialqualität und -verfügbarkeit zu gewährleisten, ist der Aufbau einer starken Lieferkette und die Suche nach zuverlässigen Lieferanten von entscheidender Bedeutung.

Phase 5 – Klinische Studien und Zulassungen

Dies ist die Phase der klinischen Studien und Zulassungen, die in der Regel etwa 1–3 Jahre dauert. Es ist wichtig, die medizinischen Behörden in Ihrem Land zu informieren, bevor Sie das Gerät zum Kauf auf den Markt bringen. Das Genehmigungsverfahren unterscheidet sich je nachdem, wie riskant das Gerät ist. Geräte der Klasse III sind am strengsten und müssen einer klinischen Prüfung unterzogen werden, bevor sie die PMA (Premarket Approval) erhalten.

Ein weiterer Aspekt von Phase 5 ist die IDE. Die IDE (Investigational Device Exemption) ist der Prozess, mit dem klinische Studien für Medizinprodukte beginnen können. Die medizinischen Verwaltungen können die IDE akzeptieren, ablehnen oder mit Einschränkungen akzeptieren. Wenn die IDE abgelehnt wird, können die Studien erst beginnen, wenn die Mängel behoben sind und die aktualisierten Daten zur Genehmigung vorgelegt werden.

Phase 6 – Vermarkten Sie das Produkt

Dies ist die letzte Phase, die die Einführungs- und Post-Market-Phase umfasst. Es ist wichtig zu beachten, dass es für die Post-Market-Phase keine Dauer gibt, da sie kontinuierlich ist.

Ihre Produkte und Ihr Qualitätsmanagementsystem (QMS) können auf den Markt kommen, sobald die FDA sie zugelassen hat. Es ist von entscheidender Bedeutung, über einen Produktionsplan zu verfügen, der bewertet und bestätigt wurde, um eine pünktliche Lieferung, die Einhaltung des Budgets und – was am wichtigsten ist – die Herstellung sicherer und qualitativ hochwertiger medizinischer Geräte sicherzustellen.

Es ist wichtig, kontinuierlich sicherzustellen, dass Ihre Strategie den gesetzlichen Standards entspricht. Daher sollten Sie häufige Inspektionen, Audits und Stichprobenkontrollen Ihrer Produktions- und QMS-Prozesse durchführen. Diese Schritte sind eine effiziente Möglichkeit, Probleme zu erkennen und zu beheben, die durch Variabilität von Charge zu Charge entstehen.

Kurs und Zeitplan für die Entwicklung medizinischer Geräte

Die Entwicklung und Zulassung eines neuen Medizinprodukts kann je nach Gerät viele Monate oder sogar Jahre dauern. Der Zeitrahmen hängt oft von der Klasse des Geräts ab.

Geräte der Klasse I

Aufgrund ihres geringen Risikos kann die FDA diese Geräte manchmal innerhalb einer Woche zulassen. Sie bestehen aus elektrischen Zahnbürsten, Sauerstoffmasken und Zungenspateln. Die meisten nicht-invasiven Geräte der Klasse 1 können sich selbst bei der FDA registrieren.

Geräte der Klasse II

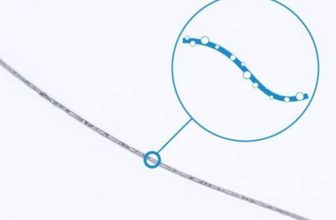

Geräte der Klasse 2 stellen ein mäßiges Risiko dar. Dazu gehören Dinge wie Spritzen, Katheter und Kontaktlinsen. Hersteller sind verpflichtet, ihr Gerät mit einem anderen zugelassenen Gerät zu vergleichen, um die Wirksamkeit und Sicherheit des Produkts nachzuweisen.

Der Genehmigungszeitraum kann sich jedoch abhängig von der genauen Art des eingereichten Geräts ändern. Beispielsweise beträgt die durchschnittliche Genehmigungszeit für Anästhesiegeräte 245 Tage. Auf der anderen Seite haben toxikologische Geräte die geringste Zeit, etwa 163 Tage.

Geräte der Klasse III

Die aufdringlichsten und gefährlichsten Geräte gehören zur Klasse III. Sie machen etwa 10 % aller medizinischen Geräte wie Defibrillatoren, medizinische Roboter, Cochlea-Implantate und implantierte Prothesen aus. Aufgrund des erhöhten Risikos durchlaufen diese Geräte während der Entwicklungsphase strengste Tests, um eine Freigabe zu erhalten.

Medizinische Einrichtungen wie die FDA verlangen starke wissenschaftliche Beweise dafür, dass diese Produkte sicher und wirksam sind. Die Freigabe von Geräten der Klasse III dauert in der Regel 243 Tage (oder acht Monate) nach der Einreichung. Bitte beachten Sie, dass sich diese Wartezeit in letzter Zeit drastisch verkürzt hat.

Vorteile der Prototypenentwicklung für medizinische Geräte

Die Entwicklung von Prototypen für medizinische Geräte ist wichtig und vorteilhaft, da sie die ordnungsgemäße Herstellung medizinischer Produkte erleichtert. Hier diskutieren wir die Vorteile dieser Entwicklung in der Medizinbranche.

Überprüfen Sie die Machbarkeit des Produkts, um Risiken zu reduzieren

Bevor Sie sich zu weiteren Entwicklungen und Investitionen verpflichten, ist die Entwicklung eines Prototyps möglich, um die Realisierbarkeit des Projekts durch das Einholen von Feedback und die Suche nach geeigneten Investoren festzustellen. Bei einigen Projekten könnten weitere technische Untersuchungen erforderlich sein, um zu bestätigen, dass Konzeptideen vor der Serienproduktion umsetzbar sind, da viele Designs sehr neuartig sein werden.

Stellt die Einhaltung gesetzlicher Vorschriften sicher

Jedes Unternehmen hat Anforderungen an Produkte, aber die Medizinbranche hat mehr Anforderungen als andere. Die Einhaltung ist von entscheidender Bedeutung, da die Nichtbeachtung dieser Anforderungen zu kostspieligen Strafen oder möglicherweise rechtlichen Schritten führen kann.

Die Entwicklung medizinischer Geräte erleichtert die Einhaltung gesetzlicher Vorschriften umso wichtiger. Beispielsweise könnte die Prototypenerstellung während des gesamten Geräteentwicklungsprozesses mögliche Verstöße gegen die FDA aufzeigen, die behoben werden sollten, bevor Hersteller die Produktion steigern.

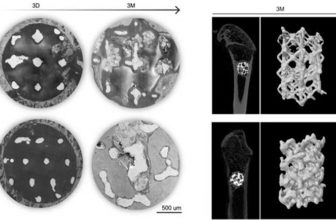

Validieren und Testen

Prototypen können hergestellt, konstruiert und getestet werden, um Produkte im Frühstadium zu entwickeln und Konzepte effizient zu validieren. Auch wenn bei bestimmten komplizierten und ungewöhnlichen Projekten zahlreiche Prototypen-Iterationen für medizinische Geräte erforderlich sein können, um den nötigen Durchbruch zu erzielen, trägt die Entwicklung medizinischer Geräte dazu bei, die Prozesse zu rationalisieren und die Erfolgschancen zu erhöhen.

Herausforderungen für die Entwicklung medizinischer Geräte im Prototyping und in der Produktion

Die Entwicklung medizinischer Geräte ist ein dynamischer und vielschichtiger Prozess, der eine Reihe komplizierter Schritte umfasst, von der Konzeptualisierung bis zur Markteinführung. Prototyping und Produktion stellen wichtige Etappen auf diesem Weg dar, es gibt jedoch auch einige Herausforderungen.

Materialauswahl

Die Wahl des Gerätematerials ist oft eine der ersten Designphasen. Für medizinische Geräte werden häufig antiallergische Materialien wie medizinische Kunststoffe benötigt, die zudem stabil sind und eine hohe Widerstandsfähigkeit gegenüber ständigem Waschen oder Kontakt mit Chemikalien aufweisen. Zur Übertragung von Hochfrequenzsignalen (R.F.) muss das Material möglicherweise auch hochfrequent sein. transparent.

Finanzmanagement

Den Bedarf an hochwertigen Materialien und Herstellungsprozessen mit Budgetbeschränkungen in Einklang zu bringen, ist eine ständige Herausforderung. Entwickler müssen die Kosten optimieren, ohne die Sicherheit und Wirksamkeit des Medizinprodukts zu beeinträchtigen. Daher erfordert der Übergang vom Prototyp zur Produktion eine sorgfältige Finanzplanung, um Kostenüberschreitungen zu vermeiden.

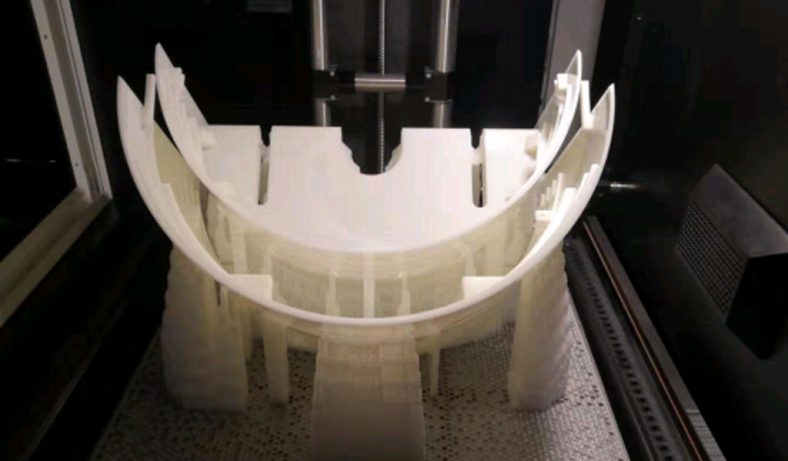

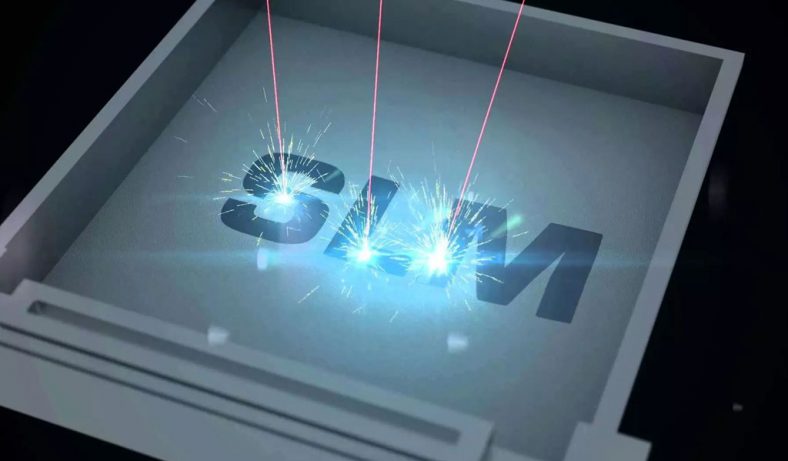

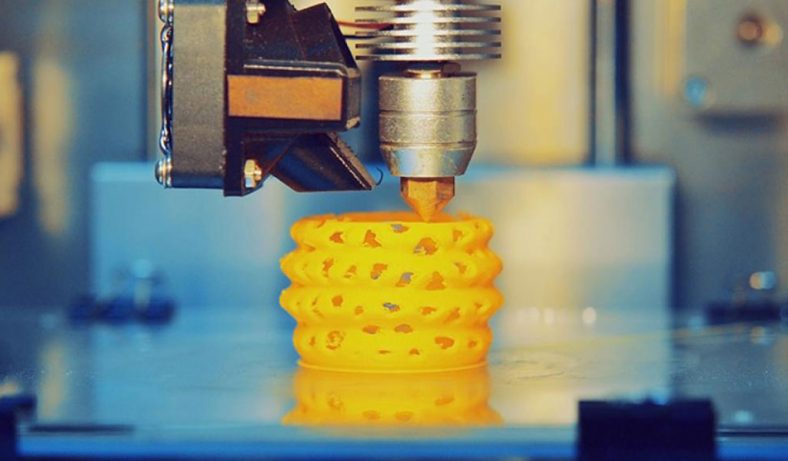

Iteratives Design

Beim Prototyping sind oft mehrere Iterationen erforderlich, um das Design zu verfeinern und zu verbessern. Die Verwaltung des iterativen Entwurfsprozesses kann zeitaufwändig sein und sich auf die Projektzeitpläne und -budgets auswirken. Rapid-Prototyping-Techniken können helfen, diese Phase zu beschleunigen, aber die Balance zwischen Geschwindigkeit und Präzision zu finden, bleibt eine Herausforderung.

Regulatorische Herausforderungen

Es ist von entscheidender Bedeutung, dass alle an der Entwicklung medizinischer Geräte beteiligten Parteien die gesetzlichen Anforderungen des Geräts genau kennen. Dies liegt daran, dass es während des Produktionsprozesses häufig zu Problemen mit Regeln kommt.

Die beteiligten Parteien müssen sich über relevante Bundesgesetze und internationale Normen informieren. Diese Vertrautheit gibt ihnen einen gewissen Einblick und hilft ihnen, sich auf künftige Herausforderungen vorzubereiten.

Überlegungen und Tipps zur Entwicklung medizinischer Geräte

Die Entwicklung medizinischer Geräte ist ein strenger Prozess, bei dem es keinen Raum für Fehler gibt, da es sich dabei um Menschenleben handelt. Wenn Sie ein medizinisches Gerät entwickeln oder produzieren möchten, das die Industriestandards erfüllt und übertrifft, müssen mehrere Faktoren berücksichtigt werden.

Datengenerierung und -speicherung

Produziert oder nutzt Ihr Produkt Daten? Wie werden diese Informationen darauf gespeichert? Wie erhalten Einzelpersonen und andere Maschinen Zugriff auf diese Daten? Muss es verschlüsselt werden, falls nicht bereits geschehen? Möglicherweise arbeiten Sie mit einem Entwickler medizinischer Geräte zusammen, um die beste und sicherste Methode zum Sammeln, Speichern und Verteilen der von Ihrem Produkt möglicherweise erzeugten Daten auszuwählen.

Usability-Tests

Die Durchführung gründlicher Usability-Tests mit repräsentativen Endbenutzern hilft dabei, potenzielle Probleme frühzeitig im Prototypenentwicklungsprozess zu erkennen und zu beheben. Dieser iterative Ansatz verbessert das allgemeine Benutzererlebnis und verringert das Risiko nutzungsbedingter Fehler.

Benutzersicherheit

Letztendlich muss bei einem Produkt die Sicherheit Vorrang vor allen anderen Überlegungen haben. Ist dies nicht der Fall, wird es zur Belastung und lohnt sich nicht. Viele der fantastischen medizinischen Geräte, die derzeit entwickelt werden, werden ohne Berücksichtigung dieses entscheidenden Faktors hergestellt, was zu gefährlichen Geräten führt.

Kosten und Zeit

Bei der Entwicklung medizinischer Geräte können viele Probleme auftreten, von der Materialbeschaffung bis zur Prototypenerstellung. Es ist von entscheidender Bedeutung, diese Probleme sorgfältig zu analysieren und einen realistischen Zeitrahmen und ein realistisches Budget zu erstellen, damit die Entwicklung medizinischer Geräte kostengünstiger und zeitaufwändiger wird.

Design- und Entwicklungsvorschriften und Risikomanagement für medizinische Geräte

Regulierungsbehörden wie die Food and Drug Administration (FDA), die Europäische Arzneimittel-Agentur (EMA) und andere internationale Partner haben eine breite Palette an Regulierungsdokumenten und Risikomanagementverfahren entwickelt. Dadurch sollen Sicherheitsvorkehrungen in allen Phasen der Entwicklung und Produktion von Medizinprodukten gewährleistet werden.

Eine internationale Nichtregierungsorganisation namens International Organization for Standardization (ISO) erstellt Standards, um die Wirksamkeit, Effizienz und Qualität von Waren, Dienstleistungen und Systemen zu gewährleisten.

Beispielsweise sind die Standards des Qualitätsmanagementsystems (QMS) in der ISO 13485 festgelegt, die sowohl für Hersteller als auch für Innovatoren von Medizinprodukten gilt. Diese Norm gibt Herstellern von Medizinprodukten Orientierung, um ein Höchstmaß an Produktsicherheit und -qualität zu gewährleisten.

Für das Risikomanagement nutzen Hersteller Techniken wie HAZOP und FMEA. HAZOP ist eine Studie, die durchgeführt wird, um aktuelle Abläufe oder Prozesse zu untersuchen und zu bewerten, um mögliche Probleme oder Gefahren im Zusammenhang mit der Konstruktion medizinischer Geräte zu ermitteln.

FMEA hingegen ist eine organisierte Methode zur Überprüfung der Teile eines Geräts, zur Suche nach möglichen Fehlern und zur Bewertung des Risikos dieser Fehler.

Prototyping und Produktion medizinischer Geräte mit Be-Cu.com

Mit ISO-zertifizierter 9001- und Präzisionsbearbeitungstechnologie ist Be-Cu Experte für Prototyping und Produktion medizinischer Geräte für Ihre Produktentwicklung. Von der Auswahl medizinischer Materialien bis hin zur kundenspezifischen Bearbeitung stellen wir sicher, dass jedes Produkt den Standards für Effizienz und Erschwinglichkeit entspricht. Unsere One-Stop-Prototyping- und Produktionsprozesse mit individueller technischer Unterstützung machen Be-Cu zu Ihrem vertrauenswürdigen Partner für die Herstellung medizinischer Geräte. Kontaktieren Sie uns noch heute, um jetzt ein Angebot zu erhalten!

English

English